CFRP成型品の加工方法って何?

技術ブロガーのスーです

私は大手製造メーカーで勤務する現役の機械設計エンジニアです

本業では、CFRPを用いた開発・設計を行っています

本記事では、CFRP成型品の加工について紹介します!

本記事では、

「CFRPの加工方法って難しいの?」

「CFRPの加工で起こる問題にはどのようなものがあるの?」

「CFRPの加工工具に最適な材質やコーティングって何?」

「CFRPの加工方法を知りたい!」

という疑問にお答えします

- CFRP成型品の加工における問題

- CFRP成型品の加工工具の材質とコーティング

- CFRPの加工方法

- CFRPの加工方法における工夫

参考にした書籍

CFRPの加工の難しさって何?

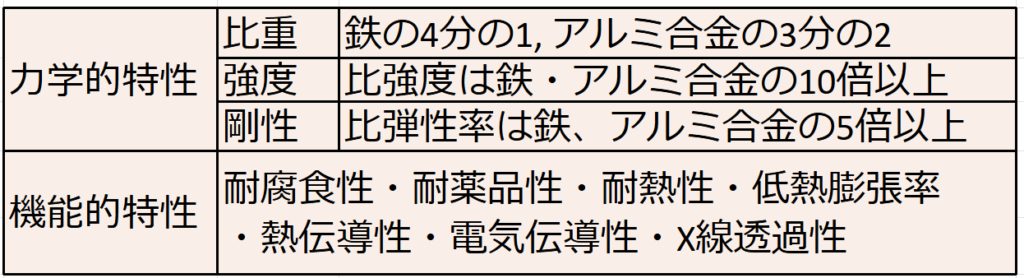

CFRPは優れた比剛性・比強度を有し、”錆びない”などの機械材料として素晴らしい特性も兼ね備えています

一方で、CFRP製の機械部品や製品が広く普及しない要因として成型の難しさと加工の難しさがあると私は考えています

加工が難しい要因として下記のような点が挙げられます

硬い

CFRPは前述したとおり、同重量で比較すると鉄・アルミ合金の5倍以上の剛性を有するため、それに起因してCFRPの表面硬度は高いです

従って、工具や加工の条件だしが難しく、エンドミルやドリルなどの工具の欠損が起こりやすいという問題があります

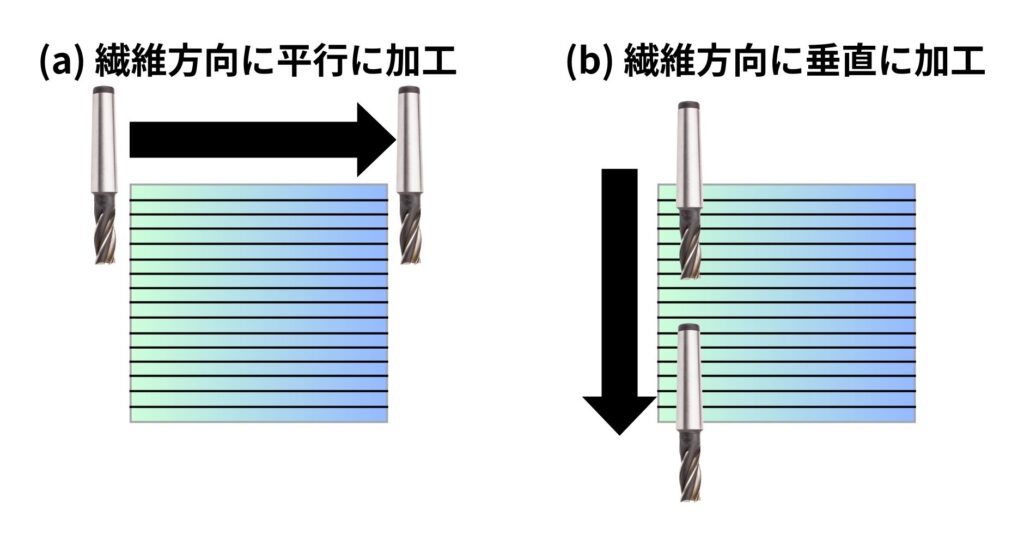

異方性材料である

CFRPは異方性材料のため、上図のように繊維方向に対する加工方向によって加工時の抵抗などが変わってきます

CFRPで作製された部品などは、あらゆる方向の負荷に耐えるためあらゆる方向に繊維を積層させていることが多いです

従って、加工方向と繊維の配向方法が一つの部品内でもバラバラとなります

これが加工条件を決定する難しさに繋がっています

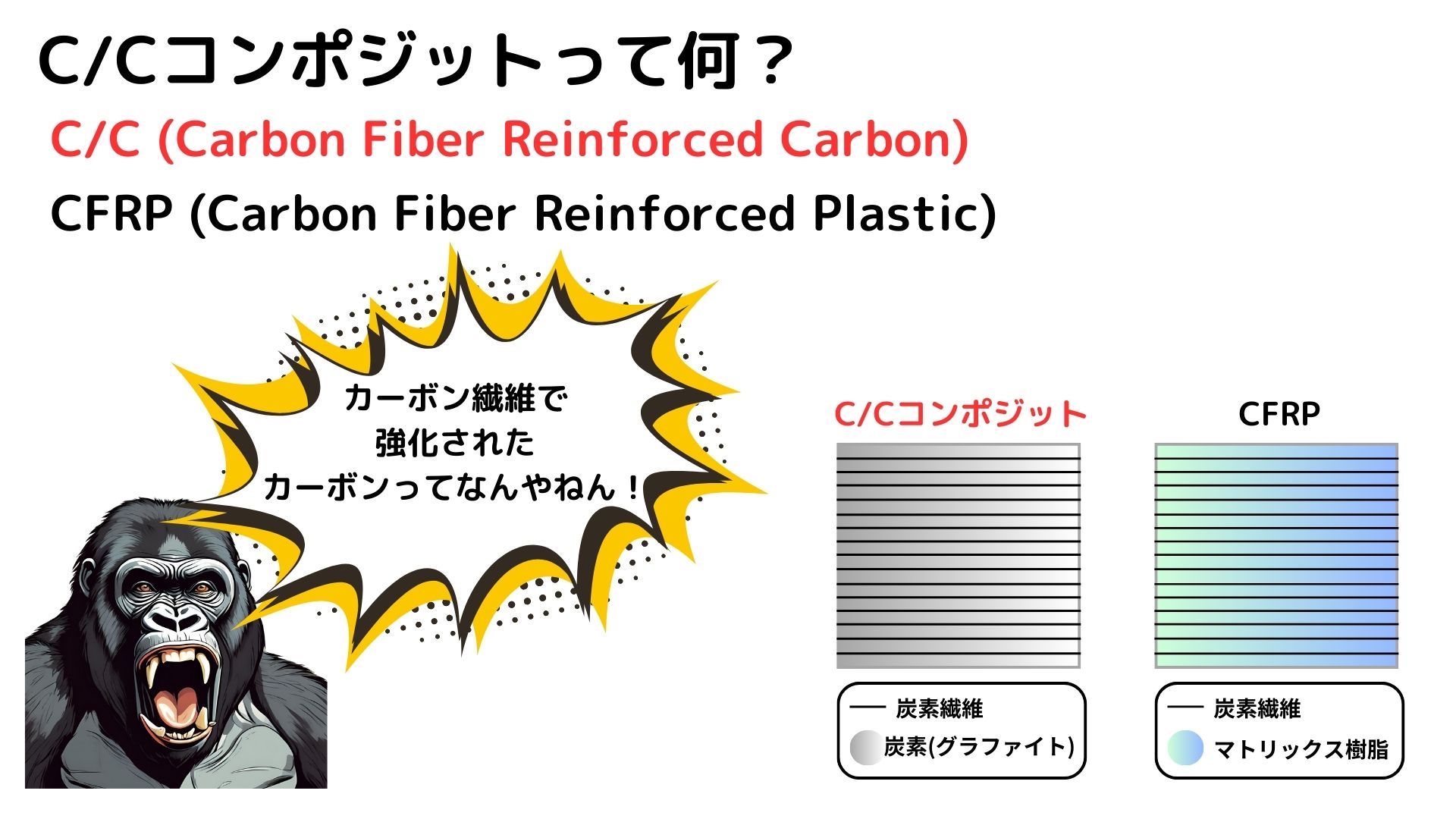

炭素繊維とマトリックス樹脂の複合材料である

レーザー加工などの熱で加工する場合に、炭素繊維とマトリックス樹脂の熱耐性が大きく異なるため様々な問題が発生します

CFRPの加工で起こる問題って何?

では、具体的にCFRP成型品の加工において起こる問題にはどのようなものがあるのでしょうか?

CFRPの加工で起こる特有の問題を紹介します!

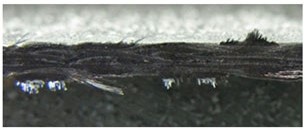

デラミネーション(層間剝離)

デラミネーションは、CFRPの加工の問題において最も重要です

なぜなら、CFRP加工の問題でこのデラミネーションが最も支配的だからです

デラミネーション(層間剝離)とはどのような現象?

引用: https://monoto.co.jp/kaizen-tokyodiamond-001

CFRPの成型品は炭素繊維とマトリックス樹脂が積層されています

層間はマトリックス樹脂が硬化することによって密着するのですが、加工後に加工時の負荷によって層間が剝離してしまうことがあります

これをデラミネーションといいます

デラミネーションの発生要因は?

① 積層をはがす方向に力が加わる

穴あけ加工に用いられるドリルや切削加工に用いられるエンドミルなどの加工工具は、加工時にワークに対して切削抵抗が発生します

この切削抵抗が積層を剝がす方向に作用することでデラミネーションが発生します

②加工時の温度が高くマトリックス樹脂が変質

プリプレグのマトリックス樹脂であるエポキシ樹脂を例にあげると、一般用途のエポキシ樹脂のガラス転移温度は140~160℃、構造材料用途のエポキシ樹脂のガラス転移温度は200~230℃です

ガラス転移温度を超えると、強度低下や樹脂の密着力低下などの問題が発生します

機械加工においては加工面の温度が高くなるため、マトリックス樹脂がガラス転移温度を超え、デラミネーションの発生に繋がっていると考えられています

デラミネーションによる問題は?

- 強度低下

- 寸法不良

- 外観不良

デラミネーションの対策は?

切削工具の形状や材質を最適化する

加工温度の上昇

加工温度上昇の発生要因は?

CFRPの加工温度の上昇は主に工具を用いる”機械加工”において発生します

金属材料の機械加工よりも加工温度が上昇してしまう要因は、CFRPの熱伝導率が金属材料よりも低いことです

これによって、工具側に熱が蓄積してしまうので加工温度が上昇します

加工温度上昇による問題は?

- マトリックス樹脂の破壊による強度低下

- 工具の寿命低下

加工温度上昇の対策は?

- 機械加工における冷却方法の工夫

- ウォータージェット加工を選択する

切削工具の摩耗

切削工具摩耗の発生要因は?

機械加工における切削工具の摩耗の発生要因はズバリ

CFRPが硬い

ことです

切削工具摩耗による問題は?

- 工具交換によるコスト増

- 摩耗した工具を使用し続けることによるデラミネーションの発生

- 面粗度の悪化

切削工具摩耗の対策は?

切削工具の形状や材質を最適化する

CFRPの機械加工における問題の対策って何?

ここまでCFRPの加工で起こる問題を紹介し、それに対する対策を抽象的に書いてきました

「〇〇を最適化って書いてあるけど具体的にどうするねん!」

と思っている方も多いと思うので、機械加工における具体的な対策を紹介します

工具の硬度を上げる!材質・コーティング

ダイヤモンドコーティング

切削工具よく用いられる材料は超硬合金です

超硬合金は、硬質の金属炭化物の粉末を鉄系金属と焼結して作られる複合材料です

代表的なものとしては、炭化タングステン(WC)とコバルト(Co)を使用したWC-Co系合金があります

更に、切削工具には求める性能を向上させるためにコーティングされる事があります

CFRPの加工工具には、ダイヤモンドコーティングが使用されます

ダイヤモンドコーティングされたドリルと従来ドリルの加工時の比較映像を見ると、ダイヤモンドコーティングの方が明らかに綺麗に加工できています!

ダイヤモンドコーティングのメリット・デメリットは

メリット

- 極めて高い硬度:ダイヤモンドは地球上で最も硬い物質であり、切削工具の耐摩耗性を向上させます

- 低摩擦係数:滑らかな表面を持ち、摩擦を減少させます

- 耐腐食性:ダイヤモンドは化学的に安定しており、腐食に強いです

デメリット

- 高価:ダイヤモンドコーティングは製造コストが高いため、価格が高くなります

- 膜厚の制限:ダイヤモンド膜は非常に薄いため、厚さの制限があります

同じコーティングでも、ダイヤモンドと似た特性を持った被膜を工具表面に形成させる“DLCコーティング“があり、ダイヤモンドコーティングよりも安価です

しかし、DLCコーティングだと、CFRPの加工に対しては硬さが足りないためダイヤモンドコーティングされた工具を使用するのが一般的です

PCD(PlyCrystalDiamond)

PCDは極小のダイヤモンドの粒を金属やセラミックの粉と一緒に高温高圧で焼き固めた材料です

PCD工具のメリット・デメリットは

メリット

- 極めて高い硬度: 高い硬度を持つため、CFRPの加工に向ている

- 耐摩耗性: 耐摩耗性が高く、長寿命

- 熱伝導率: 熱伝導率が高く、高速切削が可能

デメリット

- 鉄系鋼材の切削には向かない: 鉄に炭素が吸収されるため

- 難加工性:硬度が高いため加工が難しい

工具の形状を最適化!

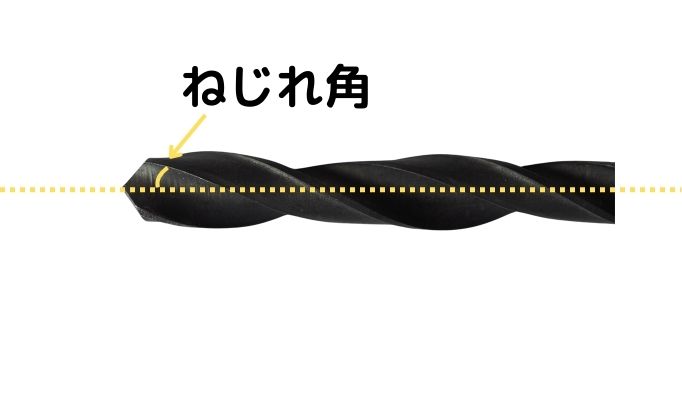

ビームドリル・ビームエンドミル(ダイヤ一体焼結形ソリッドドリル・エンドミル)

ビームドリルとビームエンドミルは、PCDと超硬合金を一体焼成して作られます

これによって、PCDの硬度を有しながらねじれ角を大きくすることができます

ねじれ角を大きくすることで、刃への負担を減らすこと・切削熱の分散にも繋がるため高速切削が可能となります

従って、CFRPの加工工具として必要な、硬く・切削抵抗を少なくを両立出来て工具と言えます

ビームドリル・ビームエンドミルカタログページ

↓

へリングボーンカッター

引用: https://www.osg.co.jp/media_dl/flier/file/n_97.pdf

へリングボーンカッターは、切削抵抗の向きを分散させることを目的とした形状を有しています

図のように、右ねじれと左ねじれの形状を1本の刃に有しており、切削抵抗の向きを上下に分散させることが可能です

デラミネーションの発生の一要因として、積層をめくりあげるような力が考えられるためへリングボーンカッターの使用は有効と言えます

CFRPの非接触加工って何?

CFRPの加工において、ドリルやエンドミルを使用した接触加工があり、様々なCFRP特有の問題への対策を紹介してきました

一方で、工具を接触させない非接触加工を紹介します

私は勉強しながら、「接触しなければ、根本的な解決になるやん!」って思ったのですが、非接触加工にも長所・短所がありました

アブレシブ・ウォータージェット加工(AWJ)

ウオータージェット加工は、高圧の水を0.1~0.4mmのノズルで噴射し、高速の水噴流で切断を行う加工方法です

アブレシブ・ウオータージェット加工はウオータージェット加工の発展版で、アブレシブヘッドと呼ばれる専用のヘッドを用いてかつ、水に研磨剤を添加します

研磨剤には”ガーネット”と呼ばれる天然の研削材が使用されます

実際の加工動画↓

CFRPの加工におけるAWJ法のメリット・デメリットは

メリット

- 加工熱を伴わない

- 切断負荷が少ない

- 加工時の粉塵が少ない

- 板厚に制限がない

デメリット

- 機械加工と比較すると寸法精度に劣る

- 研磨剤が高価なため、コストが高い

最大のメリットは、加工熱を伴わない事です

機械加工や後に紹介するレーザー加工も加工熱が発生します

CFRPのマトリックス樹脂に対して過度の熱を加えてしまうと、強度低下などにつながるリスクがあります

その点では、このAWJの加工熱を伴わないという点は非常に優位な点だといえます

レーザー加工

レーザー加工面は10000℃以上にもなるため、CFRPに損傷が与えられてしまう事が課題でした

超短パルスレーザーを用いることで、CFRPへの損傷を最小限にする技術が生まれたことで実現した加工法です

実際の加工動画↓

見ての通りもの凄く高速ですね

これは三菱電機が開発した「レーザー加工機CVシリーズ]と従来のウォータージェットとの比較動画です

レーザー加工のメリット・デメリットは

メリット

- 高速加工が可能

- 自動化

- 非接触加工の中では比較的コストが低い

デメリット

- 板厚に制限がある

- 切断加工条件が難しい

メリットは先ほど紹介した動画を見てわかる通り、高速加工です

板厚が大きいと加工時間が長くなり損傷が大きくなるため、板厚に制限があることが最大の弱点です

また、CFRPは全く熱耐性の違う炭素繊維とマトリクス樹脂の複合材料であるため、切断の条件を設定するのが難しいことも欠点です

まとめ

- CFRPの加工が難しい理由は①硬い②異方性材料③複合材料である

- CFRPの加工における最大の問題はデラミネーション(層間剝離)の発生である

- CFRPの加工工具は硬度を上げる工夫が必要であり、①ダイヤモンドコーティング②PCD工具の使用が具体例である

- AWJ(アブレシブ・ウオータージェット)加工のメリットは加工熱を伴わないこと、デメリットは寸法精度が低いことである

- レーザー加工のメリットは高速加工であり、デメリットは板厚に制限があることである