CFRPの組立方法って何?

技術ブロガーのスーです

私の本業は大手製造メーカーの現役機械設計エンジニアです

本業では、CFRPを用いたスポーツ用品の設計・開発を行っています

本記事では、成形されたCFRP部品の組立方法について解説します!

CFRPの基礎知識や成型方法については、こちらの記事で解説しているのでそちらも読んでみてみて下さい ↓

本記事では、

「CFRP部品の組立方法にはどんなものがあるの?」

「CFRP部品の最適な組立方法が知りたい!」

「CFRPの接着にはどんな特徴があるの?」

「CFRPの機械的接合のメリットは何?」

「CFRPの溶着について知りたい!」

などの疑問にお答えします

- CFRPの組立方法の選択肢

- CFRPの接着の特徴

- CFRPの機械的接合における良い点と課題

- CFRPの溶着の種類と各方法の特徴

参考にした書籍

CFRPの組立方法の種類

工業製品には必ず“組立”という工程があります

例えば、自動車は約3万個の部品を組み立てることで完成車となります

組み立て工程はものづくりの中で非常に重要なプロセスであり、現在も新たな組立方法や効率の向上が模索されています

本記事では、CFRP部品の組立方法にフォーカスを当てて解説していきます!

CFRPの組立方法は大きく分けて3つあります

一つ目は接着です

接着は接着剤を塗布→硬化という手順で部品をくっつける工程です

皆さんも子供の頃の工作などで一度はやったことがあるのではないでしょうか?

くっつけたい部品と接着剤さえあれば出来るので、非常にお手軽な組立方法ですよね

二つ目は機械的接合です

機械的接合と難しく書いていますが、要はネジとナットで部品をくっつけることです

家具や自転車を組み立てたことがある人は経験があると思います

ネジの推力は非常に大きいのを知っていますか?

M8(直径8mm)のネジを12.5 N・mで締め付けた際の推力は、514kgfあります

直径8mmで514kgfですよ?すごくないですか?

この大きな推力も機械的接合の大きな特徴で、様々な用途に使用されています

三つめは溶着です

溶着は熱可塑性樹脂を使用したCFRTPに用いられる方法です

成型品の樹脂を局所的に溶かして,再度硬化させることでくっつける方法です

従って、熱硬化性樹脂を使用したCFRPは樹脂の硬化後に再度溶かす(溶融)ことができないため、溶着を行うことができません

溶着の身近な例でいうと、パック食品(ヨーグルト・たまご・納豆)の蓋のシールです

意外と身近に溶着されたものはいっぱいあるんですね~

CFRPの組立方法その①: 接着って何?

接着とは?

“接着”とは接合したい部品の接着部分に接着剤を塗布し、接着剤を硬化させることで接合させることです

CFRPの接合方法の中では最も使用される接合方法であり、自動車部品の組立なども接着で組み立てられている事が多いです

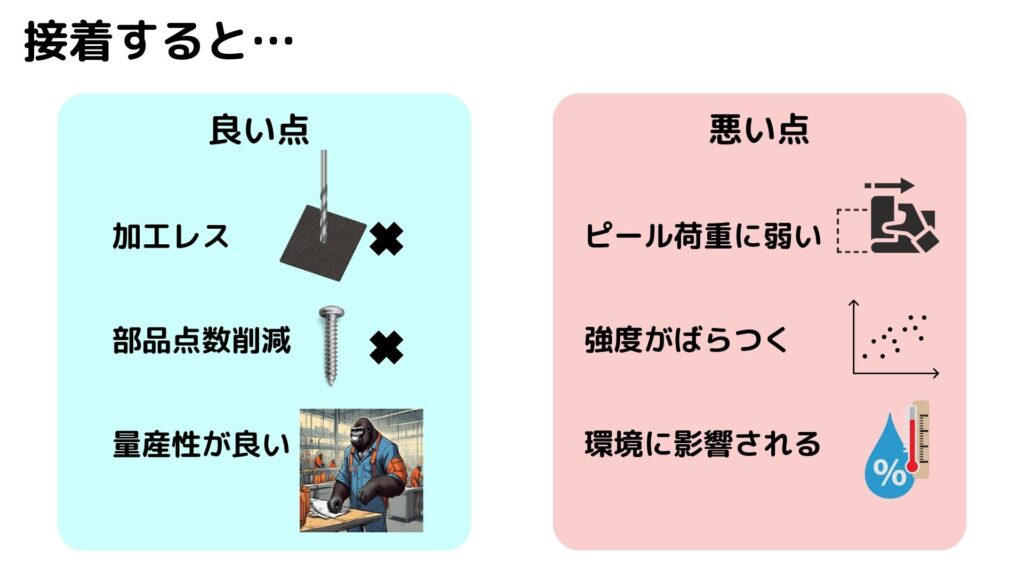

接着の良い点は、加工レス・部品点数削減・量産性が良いことなんです

- 加工レス

- 部品点数削減

- 量産性が良い

まず、加工レスについてですが、これは特にCFRPでは恩恵が大きいことなんです

CFRPの二次加工で問題となるのは、デラミネーションという加工面の層間が剝離してしまう現象です

デラミネーションが発生してしまうと、加工部分の強度低下や外観の品質低下に繋がってしまいます

デラミネーションについては、下の記事で詳しく解説しています↓

加工工具の材質・形状の最適化が改善策としてあげられますが、根本的な解決としてはそもそも加工を行わないことが確実でしょう

次に部品点数削減について、解説します

接着を接合方法に用いる事によって、ボルト・ナットなどの部品を使用することなく接合が可能です

ボルト・ナットなどの接合部品そのもののコストもそうですが、調達や管理する人の人件費まで削減できます

何千個のボルトを接着剤数個に置き換える事が出来ると考えると、相当お得感がありますよね

最後の良い点は、量産性が良い事です

接着剤の塗布だけなので、特別装置の購入も必要ないですし、言ってしまえばただ塗るだけなので手間もかかりません

また、複雑な曲面がある部品でも同じスピードで組み立てる事が可能です

これら多くの点から、CFRPPの接合方法では接着が選ばれる事が多いんですね

では、接着の悪い点ってどんな事があるんでしょうか?

- ピール荷重に弱い

- 強度がばらつく

- 環境に影響される

ピール荷重とは、接着剤による接合部を剥離方向に引っ張る力を指します

例えば、セロハンテープを剝がす時に端の方から剝がしますよね?

あれがピール荷重です

接着剤はピール荷重に弱いので、機械的接合から接着に変更する場合などは特に気をつけてください

次の悪い点は、接着強度はばらつくことです

このばらつきには様々な要因があるのですが、主に作業時の塗布膜厚が均一かどうかと接合部品の表面状態に起因すると私は考えています

接着剤の量はディスペンサーで管理可能なのですが、塗布の膜厚はどうしてもばらついてしまいます

また、接着強度は表面状態によって左右されます

一般的には、接着部分の表面粗度を粗くすることで接着強度を上げるのですが、この表面状態を粗くする工程がばらつくと必然的に、接着強度もばらついてしまいます

最後に環境に影響される事に関してですが、これはおもに温度・湿度に関係しています

接着剤の強度は高温・多湿で低下するケースが多いので、部品の使用される環境と接着剤のスペックを見比べながら慎重に判断しましょう!!

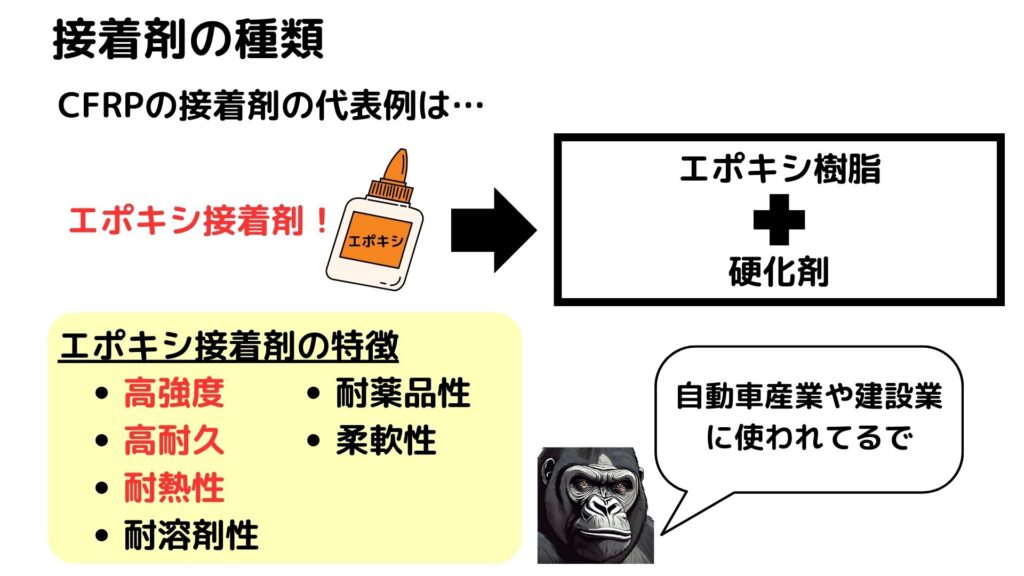

CFRPの接着で最も使用されるのはエポキシ接着剤!

では、CFRPの接着ではどのような接着剤が使用されるのでしょうか?

これはズバリ、エポキシ接着剤です!

エポキシ接着剤は、エポキシ樹脂と硬化剤から成っています

皆さんエポキシ樹脂ってどこかでも聞いたことがありませんか?

そうです、プリプレグのマトリックス樹脂に使用されているのもエポキシ樹脂でしたよね~

エポキシ樹脂は、樹脂系の話になると必ずと言っていいほど名前が出てくるので、本当に優秀な存在なんだと思います

接着剤の中でエポキシ接着剤が良く使用される理由としては、高強度・高耐久性・耐熱性などの機械部品に求められる性能を兼ね備えるからです

他にも耐溶剤性や耐薬品性などの環境的耐性もあります

これらの特徴からエポキシ接着剤は、自動車産業や建設業によく使用されます

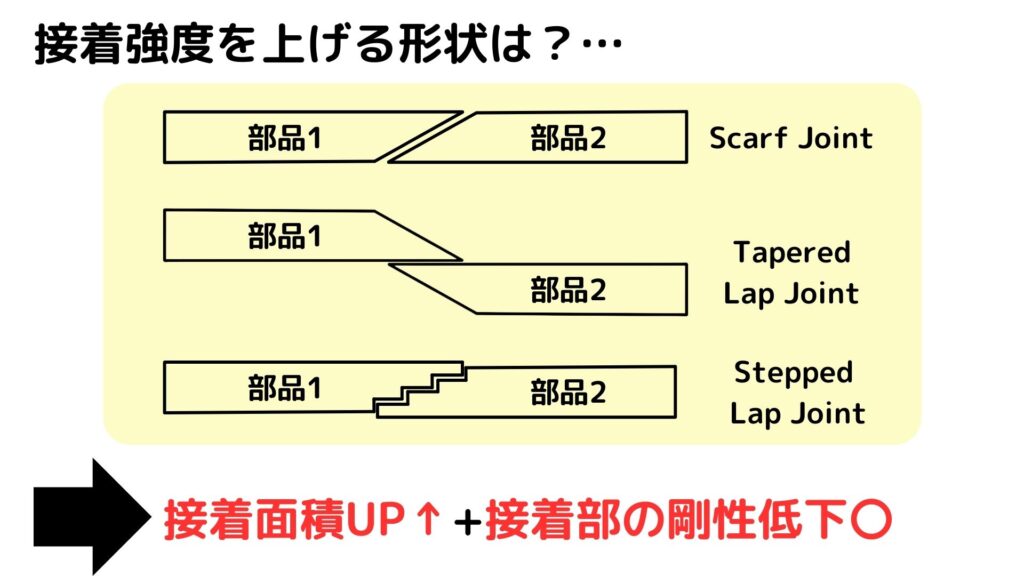

接着強度を向上させる方法って何?

接着強度を向上させる方法は、接合部品の接着面にプライマー処理をしたり、表面処理を施したりなどの方法があります

ここでは、接合部品の形状を工夫することで接着強度を向上させる方法を解説します

接着強度と形状にフォーカスしたときにまず思いつくのは接着面積です

接着面の面積が大きくなれば、接着強度もあがります、これはかなりイメージしやすいですよね

次に接着強度と形状について考える時に重要になるのは、接着部の剛性です

接着部の剛性がお互い高すぎると、負荷が接着面に集中してしまいます

剛性が低ければ、負荷が接合部品の変形+接着面に分散されるため、結果的に接着強度は上がるというわけです

この接着面積と接着部の剛性を両立させたのが上の図に示した、”SCARF JOINT”, “TAPERED JOINT”, “STEPPED LAP JOINT”です

接着強度を向上させたい方は試してみてください!

CFRPの組立方法その②: 機械的接合って何?

機械的接合とは?

機械的接合とは、要はボルトとナットで接合することです

CFRPの接合方法としては、航空機産業でよく使用されます

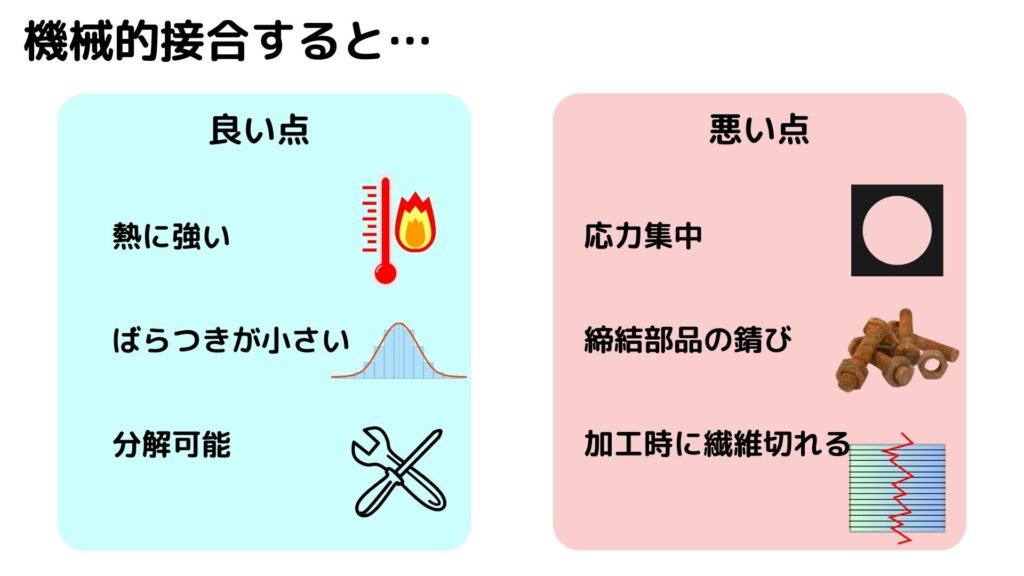

- 熱に強い

- ばらつきが小さい

- 分解可能

他の接合方法と比較して最も良い点を挙げるとすれば、熱に強いことです!

使用する接合部品が金属のため、高温環境下でも安心できますね

接合強度にばらつきが少ないことも特徴の一つです

接着剤だと塗布量は管理できますが、均一に塗ることは図面では管理できないためばらついてしまいます

一方、ボルトを通す穴や、ボルトなどの接合部品の寸法は図面で管理できるので接合強度のばらつきは小さくできます

また、接合後に分解ができるということも大きな特徴の一つです

接着剤や溶着であれば、接合後に失敗が発覚した場合、やり直しがきかないです

機械的接合であれば、ボルトを外すだけで分解可能なので、作業者からすると少し気が楽かもしれません

私は、本業でサンプルの組み立てで接着剤を使用するのですが、何度も失敗したことがあってやり直しがきかない接着という工程を恨んだことが何度もあります…(笑)

- 応力集中

- 締結部品の錆び

- 加工時に繊維が切れる

機械的接合では、必ず締結部品のための加工が必要となります

その際CFRPに穴形状ができるため、使用時に部品に負荷がかかるとその部分に応力集中が生じます

締結部品の錆びは、CFRPの組立特有の問題です

CFRPと金属製の締結部品が直接接触すると、二つの材料のイオン化傾向が大きく異なるため、電食による錆びが発生します

この錆びの問題に対する対策については、後述します

機械的接合には加工が必ず必要になるため、加工時に様々な問題が発生することも難点です

CFRPの加工時の大きな問題の一つとして、デラミネーションがあります

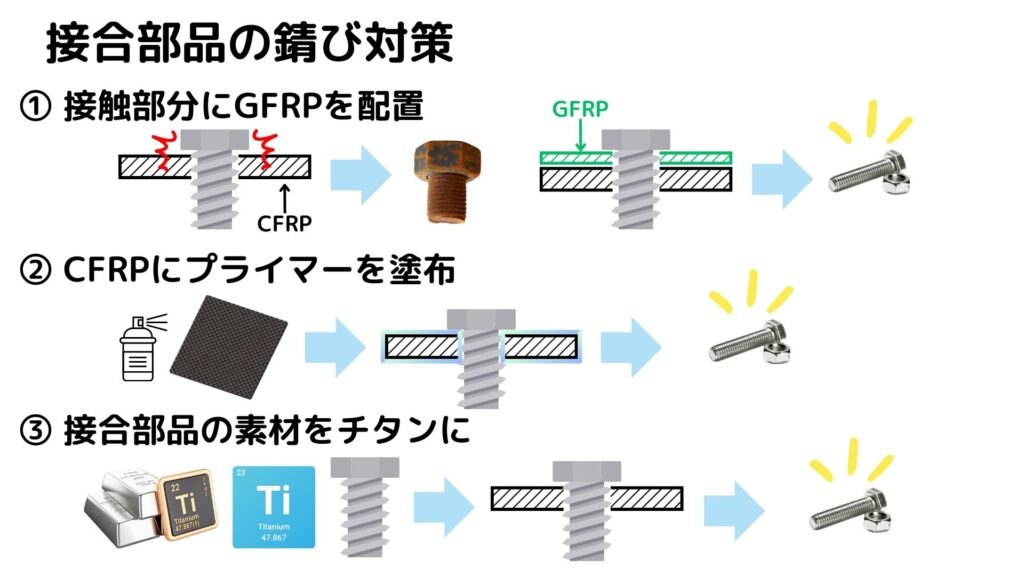

機械的接合の最大の敵! 錆び対策

CFRPの機械的接合時の締結部品の錆びは、CFRP特有の問題です

この対策は様々なものが発案されて来ましたが、ここでは3つ紹介します

接触部分にGFRPを配置

要は、CFRPと金属を直接接触させなければいいんでしょ?という発想から生まれた方法です

締結部品と接触する部分にガラス繊維強化複合材料(GFRP)を挟むことで直接の接触を避けます

GFRPはプリプレグとして存在するので、成型品を作製する際に、接触面にあらかじめ配置して成型されます

CFRPにプライマーを塗布

プライマーとはなんぞや?って話からするんですが、プライマーとは下地塗装の事です

この方法も、プライマーを塗布する事で、CFRPと金属が直接接触する事を避けることで、対策する方法です

締結部品をチタン製にする

締結部品を耐腐食性の高いチタンにする事で、錆びないようにする方法です

航空機産業では、錆び対策として最も多く使われる方法です

「じゃあCFRPの組み立てだけでなく、締結部品は全てチタンにすればいいじゃん!」

って思いませんでした?私は思っちゃったんで調べてみました

まあだいたい予想はついていたんですが、やっぱり高価なことが全てに使用されない要因ですね

だいたいステンレス製の20倍の価格らしいです

CFRPの組立方法その③: 溶着って何?

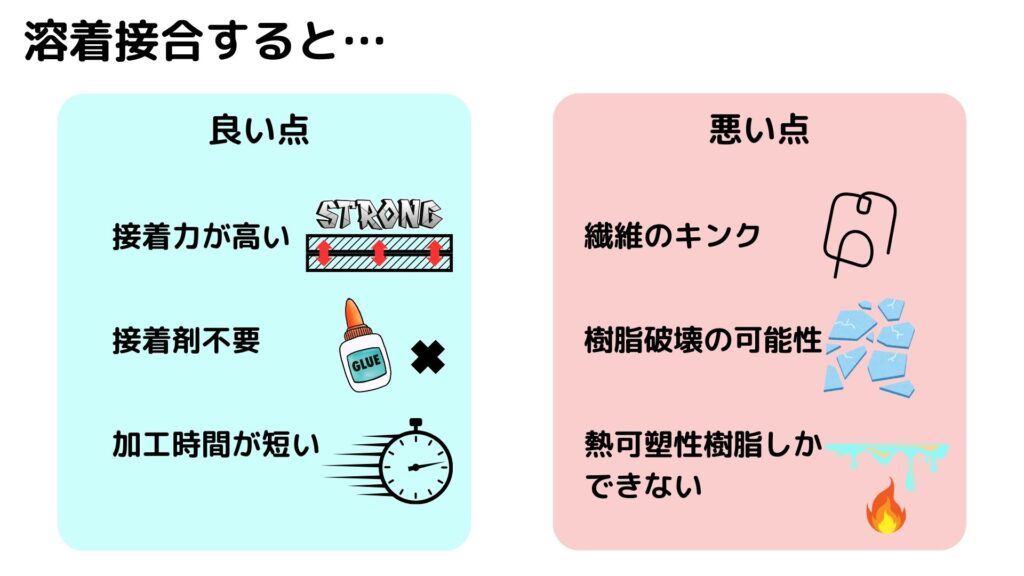

溶着とは?

溶着接合は熱可塑性樹脂を使用したCFRTPでのみ可能な接合方法です

一度硬化した樹脂を部分的に溶かして、再度硬化させることで接合させるため、“熱可塑性”が必要となります

熱可塑性樹脂を使用した炭素繊維強化プラスチックは、ペレットを使用した射出成型品が一般的に知られています

が、最近では熱可塑性樹脂を使用したプリプレグなども普及してきており、溶着という組立プロセスも普及してきています

- 接着力が高い

- 接着剤が不要

- 加工時間が短い

溶着の特徴は、接着剤が不要なのにもかかわらず、接着力が高いことです

溶着後は、接合された部品の境界がわからなくなるため、後処理も不要です

また、加工時間が短いことも特徴です

接着剤の場合、塗布して接着部分に広げて部通しをくっつけて…などの手順が必要になりますが、溶着では樹脂を溶かす→硬化が短い時間で可能となります

- 繊維のキンク

- 樹脂破壊の可能性

- 熱可塑性樹脂しかできない

CFRTPにおける溶着の問題点としては、繊維のキンクがあります

複雑形状の場合、成型品を曲げながら溶着する場合がありますが、その際繊維が曲がってしまったり、ひどい場合だと切れてしまう場合があります

これによって、強度低下や品質低下につながる場合があります

また、樹脂を溶融・硬化させる際の温度条件(加熱・冷却)を適切にしないと、樹脂の結晶化度がその部分だけ変わってしまい、ひどい場合だと樹脂が破壊されてしまう場合があるので要注意です

溶着は熱可塑性樹脂を利用した接合方法なのでしょうがないことなのですが、熱硬化性樹脂を使用したCFRPには適用できない方法であるという点も欠点として挙げておきましょう

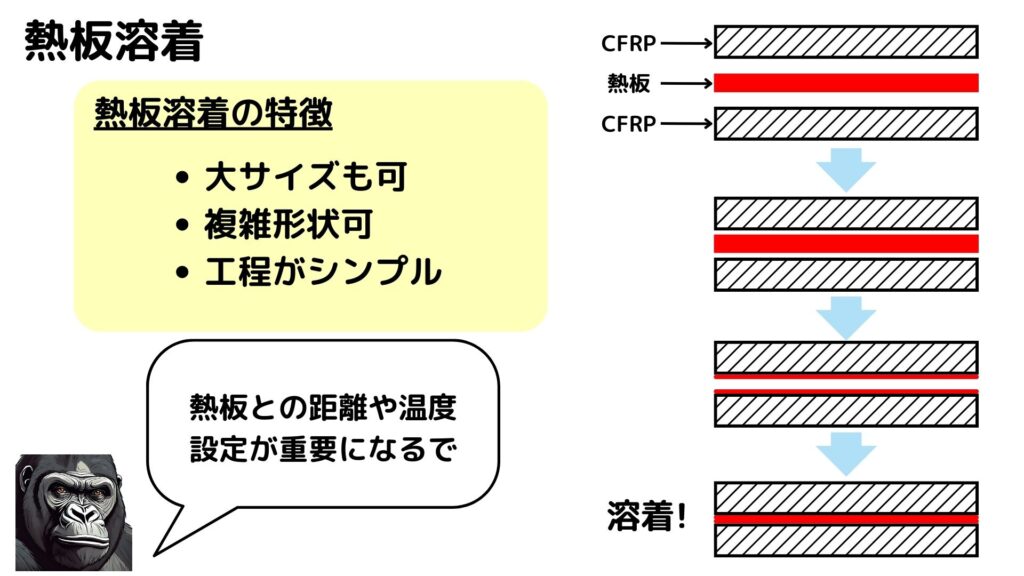

熱板溶着って何?

熱板溶着とは、熱板を挟み込むことによって溶着面を熱して樹脂を溶かしたのち、溶融した樹脂同士を抑え込むことによって溶着する方法です

熱板溶着の良い点として挙げられるのは、大きなサイズを溶着可能・複雑な形状の溶着が可能・工程がシンプルといった点でしょうか

接触式と非接触式があり、接触式はその名の通り、熱板に溶着面を直接接触させて樹脂を溶融させる方法です

一方、非接触式は熱板と一定の距離を保ち、熱板と溶着面を接触させることなく樹脂を溶融させる方法です

接触式は複雑な形状も溶着可能ですが、離形処理がうまくいっていないと樹脂の糸引きを起こす可能性があります

一方、非接触式は樹脂の糸引きは起こりませんが、熱板と溶着対象物の距離や温度設定などが難しいことが難点です

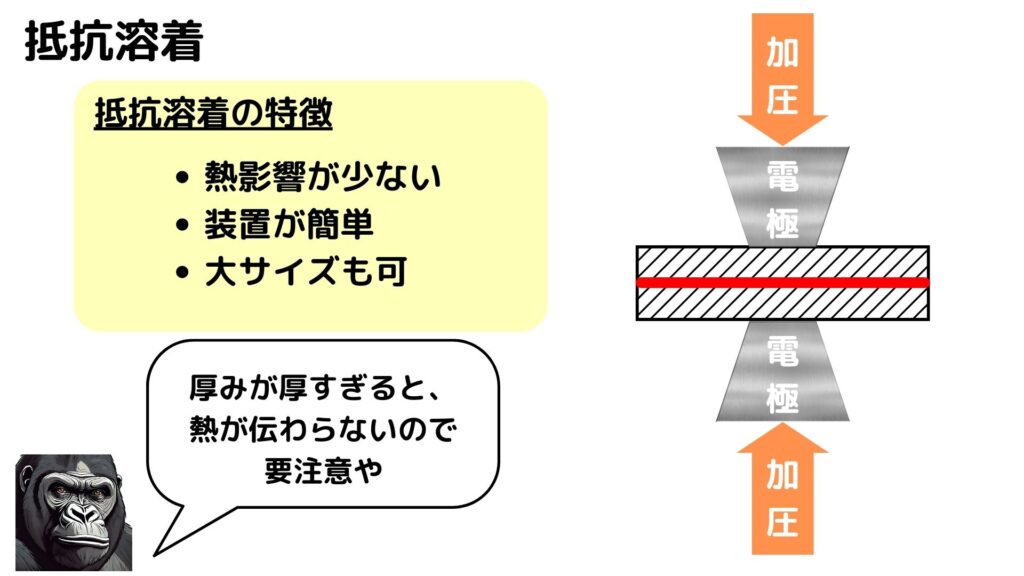

抵抗溶着って何?

抵抗溶着は、溶着したいものを電極で挟み込み加圧しながら電気を流すことで、溶着面を発熱させ溶着する方法です

熱の影響が局所的なので熱の影響が少ないこと・装置が簡単かつ溶着スピードが速いこと・比較的大きなサイズも溶着可能といった理由から、CFRPの溶着方法では多く用いられます

一方で厚みが大きすぎると、熱が伝わらず溶着できないので、注意が必要です!

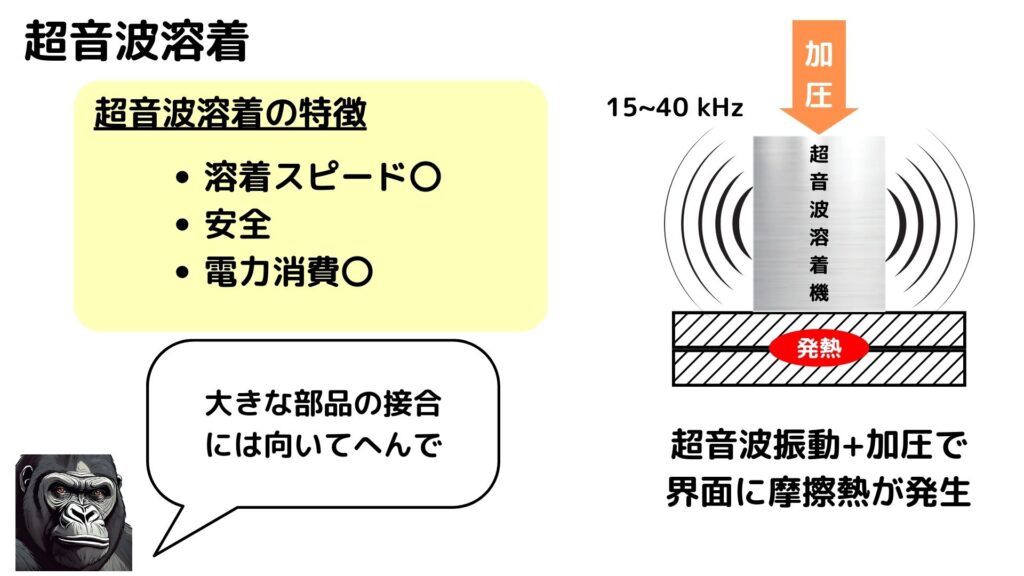

超音波溶着って何?

超音波溶着は、専用の機械を用いて加圧しながら超音波振動を対象物に与えることで、溶着面に摩擦熱を発生させ溶着する方法です

超音波溶着は、溶着スピードが速いこと・熱を使用しないため安全であること、電力消費が少ないことがメリットとして挙げられます

一方で、大きな部品の溶着には向かないことが難点です

CFRP部品以外にも、医療機器や電子機器の基盤などにも利用されています

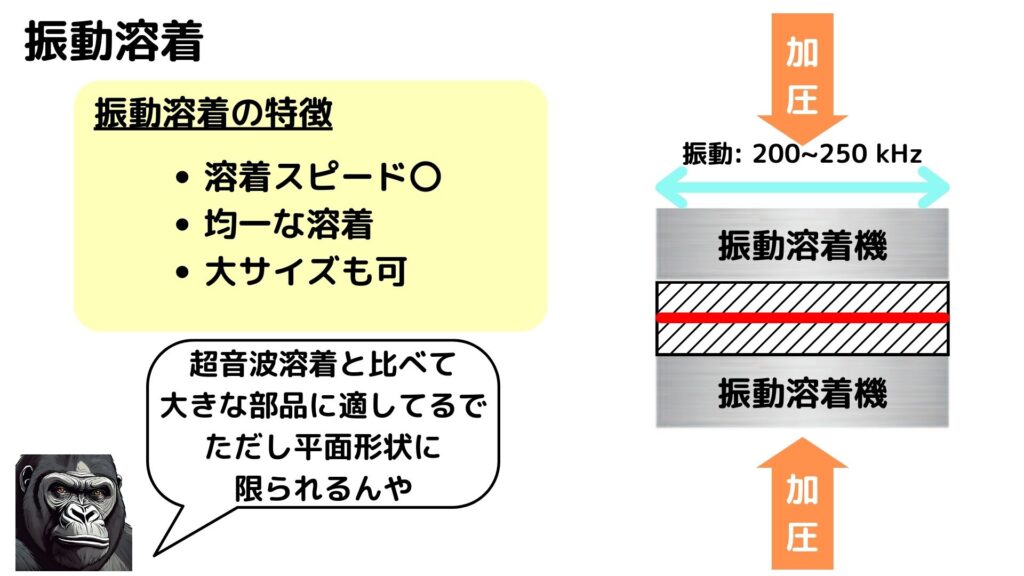

振動溶着って何?

振動溶着は、超音波溶着と同様に対象物を振動させて溶着面に摩擦熱を発生させることで溶着させます

超音波溶着と同様な特徴としては、溶着スピードが速いことです

一方で、超音波溶着と振動溶着の違いは何なのでしょうか?

大きな違いは周波数です

超音波溶着が15~40kHzと振動溶着の200~250Hzに対して周波数が圧倒的に大きいです

従って、超音波溶着では目に見えないほどの微振動ですが、振動溶着では対象物が0.5~2.0mm振動します

これによって、振動溶着では溶着面の均一な溶着が可能となります

ただ、複雑な形状には適しておらず、平面形状にしか使用できないという欠点があります

まとめ

- CFRPの接合方法には、接着・機械的接合・溶着の3種類ある

- 接着はCFRPの接合方法として最も多用される方法であり、エポキシ接着剤が多く使用される

- ねじ・ナットなどの機械的接合は、航空機産業によく使用される方法であり、金属部品の腐食という問題に様々な対策が施されている

- 溶着は、組立スピードが速いことが大きなメリットであるが、熱可塑性樹脂を使用したCFRTPでしかできない