炭素繊維強化複合材料のマトリックス樹脂って何?

技術ブロガーのスーです

本記事では炭素繊維強化複合材料のマトリックス樹脂について解説します

私はスポーツ用品を作る会社でCFRP(主にプリプレグ)を用いた機械設計をしています

私は炭素繊維強化複合材料のマトリックス樹脂について詳しくなかったのですが、他の会社と技術的な打ち合わせをする際に話について行けないことが多々あったので勉強し直しました

皆さんにわかりやすく伝えられればと思います

「マトリックス樹脂って何?」

「マトリックス樹脂の種類はなにがあるの?」

「各マトリックス樹脂が使用されている中間基材はどれ?」

といった疑問にお答えします

- マトリックス樹脂とは

- マトリックス樹脂の種類について

- 各マトリックス樹脂の特徴

- 各マトリックス樹脂が使用される中間基材と成型法

マトリックス樹脂って何?

炭素繊維には、比剛性・強度が高い、錆びない、熱膨張率が低い、などの機械材料として優れた特性を複数兼ね備えています

しかし炭素繊維だけではばらけてしまい、ものづくりができません

そこでマトリックス樹脂が必要となります

炭素繊維とマトリクス樹脂が組み合わさって、炭素繊維強化複合材料となります

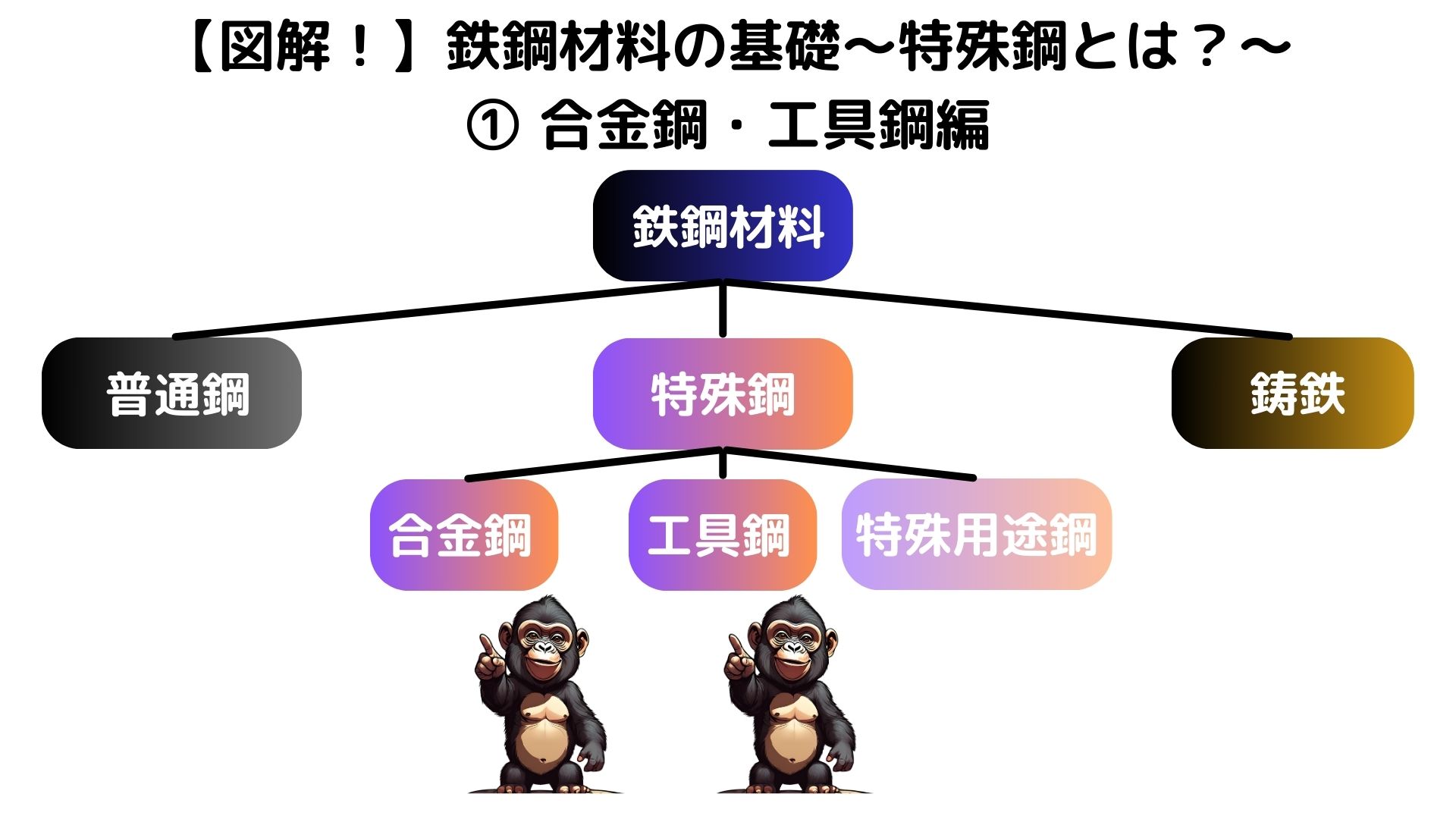

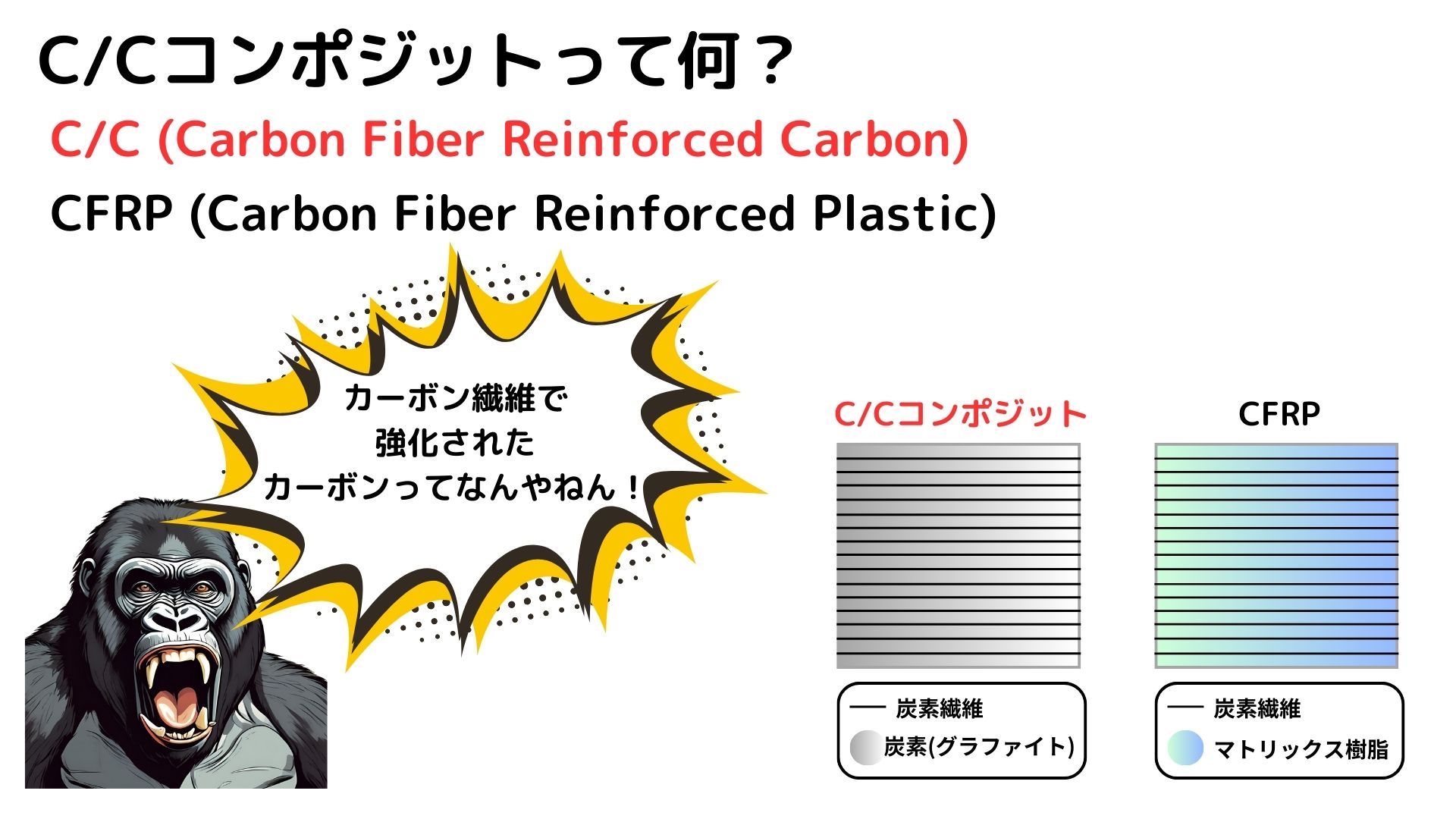

マトリックス樹脂の種類

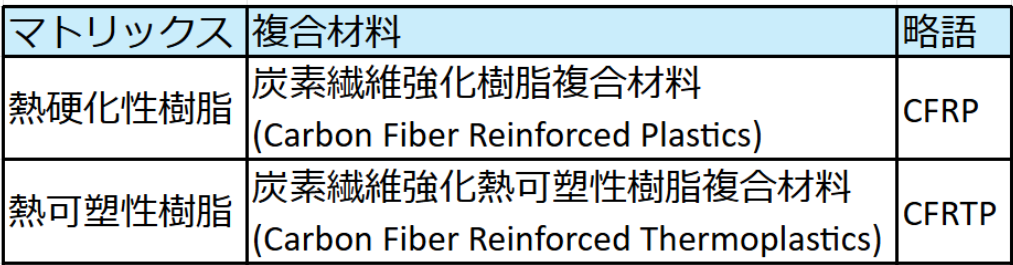

マトリックス樹脂はまず大きく二つに分類されます

その名の通り、熱硬化性樹脂は加熱すると硬化し、熱可塑性樹脂は加熱すると融解します

マトリックス樹脂における熱硬化性樹脂と熱可塑性樹脂それぞれの特徴を紹介します!

熱硬化性樹脂の特徴

熱硬化性樹脂は、化学反応性のある化合物から構成され、液体の状態で炭素繊維に含侵されます

金型内で加熱されると化学反応を起こし、硬化します

マトリックス樹脂としての長所・短所を下記にまとめます

- 液体の状態で含侵されるめ、炭素繊維への含侵性に優れる

- 低圧力での成型が可能→大型成型品が作りやすい

- 耐熱性に優れる

- 樹脂に化学反応性があるので、低温での保管が必要

- 硬化剤添加後の期限がある

- 成型の際、化学反応を伴うため成形時間が長い

- リサイクルがしにくい

成形時間がながいことが短所として挙げられますが、硬化時間が早い”速硬化タイプ”の熱硬化性樹脂なども普及してきています

その分材料の期限がさらに短くなりますが…

熱硬化性樹脂の長所によって、長繊維の炭素繊維との組み合わせで使用されることが多いです

長繊維の方が剛性・強度などの機械的特性に優れるため、構造材料に使用されます

熱可塑性樹脂の特徴

熱可塑性樹脂は、加熱により溶融流動化した状態で炭素繊維に含侵されます

金型内で冷却され硬化します

熱硬化性樹脂と異なり、硬化に際して化学反応を伴いません

マトリックス樹脂としての特徴を下記にまとめます

- 成型の際、化学反応を伴わないため成形時間が短い

- 耐衝撃性に優れる

- リサイクルが容易

- 加熱しても粘度が高いので、炭素繊維への含侵性が優れない

- 炭素繊維との接着力が弱い

以上の特徴から、短繊維との組み合わせで使用されることが多いです

主に中間基材のペレットとして射出成型に多く用いられ、小型部品の製造に適しています

一方で、耐衝撃性の高さから自動車の大型部品に使用された例もあります

熱硬化性樹脂の種類と特徴

熱硬化性樹脂の種類は複数存在し、それぞれ特徴があるので紹介していきます

エポキシ樹脂

CFRPの代表的なマトリックス樹脂です

炭素繊維との接着力が高く、樹脂自体の剛性も高いため、複合材料としての力学的特性が高いことが特徴です

この特徴によって、多くの用途で使用されています

エポキシ樹脂は大きく二つに分類されています

プリプレグ用エポキシ樹脂

中間基材であるプリプレグ用のエポキシ樹脂です

硬化温度が120°のタイプと180°の高耐熱タイプがあります

フィラメントワインディング法用エポキシ樹脂

フィラメントワインディング成型では、炭素繊維を樹脂槽にくぐらせながらマンドレルに巻き付けていきます

そのため、フィラメントワインディング用エポキシ樹脂は低粘度であることが特徴です

不飽和ポリエステル樹脂

不飽和ポリエステル樹脂の特徴は、低粘度で取扱い性が良い・短時間硬化・安価という特徴があります

主な成型法としては、短くカットした炭素繊維を樹脂に散りばめシート状にしたものをプレスなどで成型するSMC法が挙げられます

ビニルエステル樹脂

不飽和ポリエステル樹脂の特徴と似ていて、低粘度で取扱い性が良い・短時間硬化という特徴を持ちます

ビニルエステル樹脂はそれに加えて、耐熱性・耐薬品性・靭性・接着性などに優れます

主な成型法は、不飽和ポリエステル樹脂と同様SMC法が主です

フェノール樹脂

フェノール樹脂の最大の特徴は、難燃性です

この特徴から、航空機の側壁や建築用部材、鉄道車両部材などに使用されます

またフェノール樹脂は難燃性に加えて、耐熱性も有します

熱可塑性樹脂の種類と特徴

熱可塑性樹脂にも熱硬化性樹脂と同様複数の種類があります

熱可塑性樹脂は耐熱温度によって分類されます

耐熱性 60~100° → 汎用プラスチック

耐熱性 100~150° → 汎用エンジニアリングプラスチック(汎用エンプラ)

耐熱性 150~350° → スーパーエンジニアリングプラスチック(スーパーエンプラ)

と呼ばれます

それに加えて、耐衝撃性に優れる熱可塑性エポキシ樹脂があります

汎用プラスチック

PP (ポリプロピレン)

最も汎用的な樹脂であり、比重が小さく取扱い性が良いです

安価であることも特徴です

耐候性が低いので、紫外線を受けると早く劣化してしまうことが弱点です

主にペレットとして射出成型に用いられます

ABS

ABSもPPと同様よく聞く樹脂の名前ではないでしょうか?

ABSもCFRTPのマトリックス樹脂として使用されます

剛性や耐衝撃性など優れた機械的特性を持ちます

弱点としては、可燃性がありすぐ燃えてしまうことや耐候性・耐薬品性の低さがあげられます

CFRTPとして射出成型でよく用いられます

汎用エンプラ

ポリアミド(ナイロン66・ナイロン6)

強靭性・耐摩耗性・潤滑性・耐薬品性が高いことなどが特徴です

弱点としては、吸水率が高いので寸法安定性が低いことが弱点として挙げられます

CFRTPとしては射出成型によく用いられます

PC (ポリカーボネート)

耐衝撃性に非常に優れることが特徴です

その特性からスーツケースなどによく使用されます

弱点としては、耐薬品性の低さや傷がつきやすいことがあげられます

CFRTPとしては、射出成型によく用いられます

PBT

吸水率・熱膨張率が低く寸法安定性に優れることが特徴です

弱点としては、耐薬品性の低さがあげられます

CFRTPとしては射出成型によく用いられます

スーパーエンプラ

PPS

融点が285°と非常に高く、難燃性や耐熱性が最大の特徴です

加えて、機械的特性にも優れることから、飛行機部品としても使用されます

耐衝撃性が低いことが弱点としてあげられます

CFRTPとしては射出成型によく用いられます

PEEK

PPS同様融点が334°と非常に高く、難燃性・耐熱性に優れます

加えて、剛性・耐衝撃性といった機械的特性にも優れます

弱点としては、高価であることや耐候性に優れないといった点があります

CFRTPとしては射出成型によく用いられます

熱可塑性エポキシ樹脂

熱可塑性エポキシ樹脂は非常に高い耐衝撃性を兼ね備えます

その耐衝撃性の高さは、先ほど紹介したポリカーボネートをしのぎます

衝撃吸収材としてトヨタの自動車部品として採用された例もあります

まとめ

- 炭素繊維とマトリックス樹脂が組み合わさって炭素繊維複合材料となる

- マトリックス樹脂は熱硬化性樹脂と熱可塑性樹脂に分けられる

- 熱硬化性樹脂の特徴は、耐熱性〇・炭素繊維への含侵性〇・低圧力成型〇

- 熱可塑性樹脂の特徴は、短時間硬化・耐衝撃性〇・リサイクル性〇