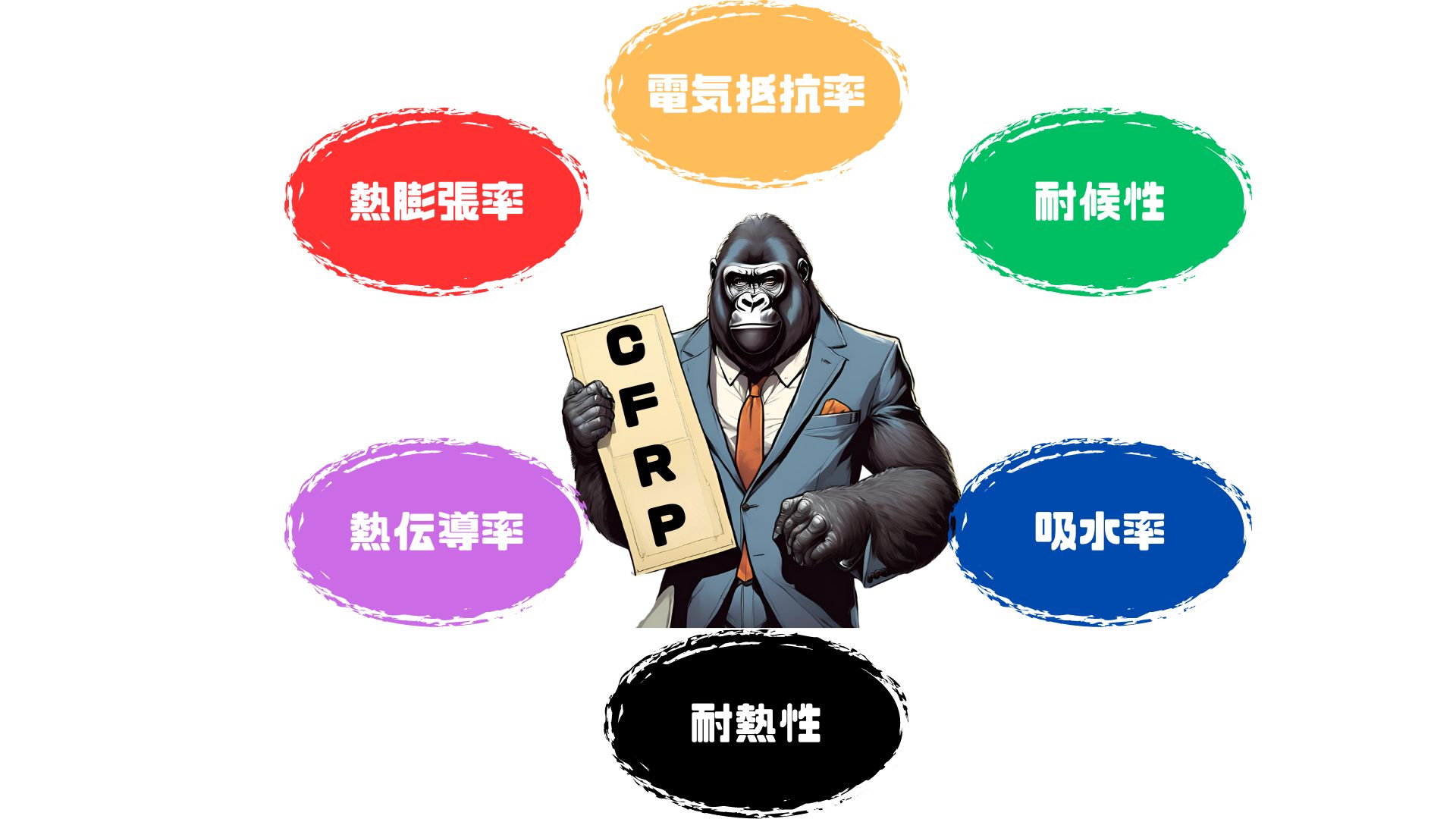

プリプレグ(CFRP)を用いた成型法って何?

技術ブロガーのスーです

本記事では、CFRPの中間基材である“プリプレグ”を用いた成型法を紹介します

私は、大阪にある大手製造メーカーでCFRPを用いたスポーツ用品の開発・設計を行っています

製品開発にはプリプレグを用いているので、普通の人よりは多少知識はあると思っています

本記事では、

「そもそもプリプレグって何?」

「シート状のプリプレグをどうやって製品形状にするの?」

「プリプレグを用いた成型法は何種類もあるの?」

「各成型法ごとにメリット・デメリットってあるの?」

「成型法ごとの実例が知りたい!」

- プリプレグとは

- 各プリプレグ成型法の方法

- 各プリプレグ成型法の特徴

- 各プリプレグ成型法の実例

プリプレグって何?

引用: 炭素繊維複合材料 | 東レ (cf-composites.toray)

プリプレグとは、炭素繊維強化プラスチックの中間基材の一つです

「中間基材とはなんぞや?」って人は下記の記事を読んでみて下さい

プリプレグは、炭素繊維の高い比剛性・比強度を生かしつつ、ある程度の量産性を満たすことが可能なため炭素繊維強化プラスチックの成型においてよく利用されます

私の感覚としては、”カーボン性!”と謳っている世の中の炭素繊維強化プラスチック製品の8割以上はこのプリプレグから作られている製品です

例としては、釣竿やゴルフシャフト、自動車部品や航空機部品など用途は多岐にわたります

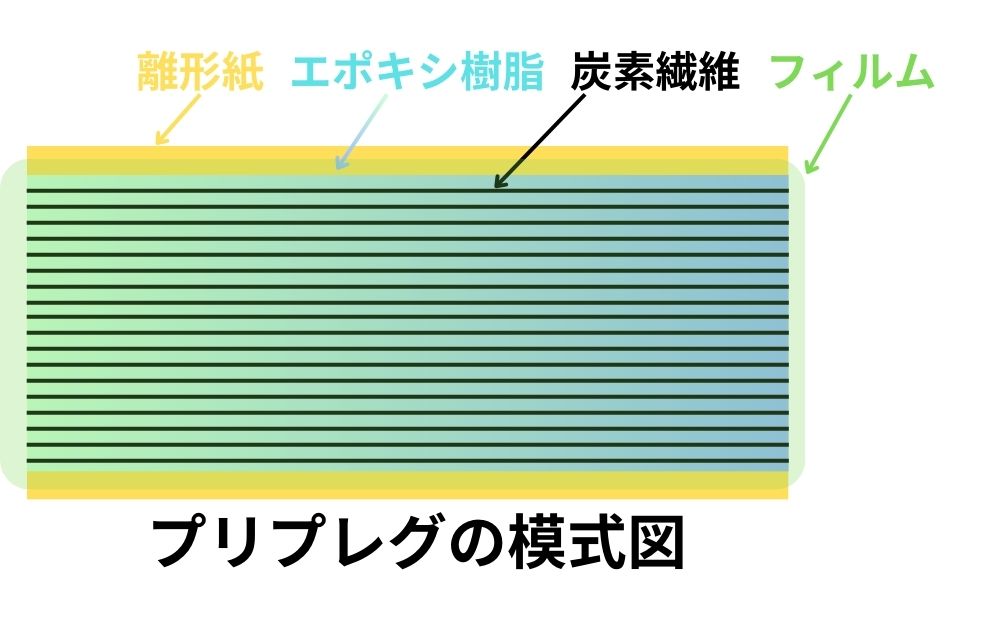

この図はプリプレグの構成をわかりやすくした模式図です

ざっくり言うと、離形紙の上にエポキシ樹脂を敷き、炭素繊維を1方向に並べたシートです

エポキシ樹脂は、未硬化で含侵しているだけなのでプリプレグはある程度柔らかいものになります

上面にあるフィルムは、エポキシ樹脂が空気中に逃げて行ってしまうことを防ぐ目的があります

成型に使用する際は、離形紙とフィルムを外します

また、プリプレグの種類も多岐にわたり主に弾性率・樹脂量・目付(厚み)が異なります

各要素のメリット・デメリットは下記です

弾性率が高いメリット

- 軽量化できる

- 剛性を上げることができる

弾性率が高いデメリット

- 同じ剛性で設計した場合、強度が下がる(肉厚が下がる)

樹脂量が高いメリット

- タック性(プリプレグのべたつき)が高いので成型性が向上

- 樹脂の流動性が上がり成型性が向上

樹脂量が高いデメリット

- 同じ剛性で設計した場合、重量が重くなる

目付(厚み)が大きいメリット

- 成型の工程数が減る

目付(厚み)が大きいデメリット

- 材料の追従性が下がるため、成形性が下がる

以上がプリプレグの基礎知識です!

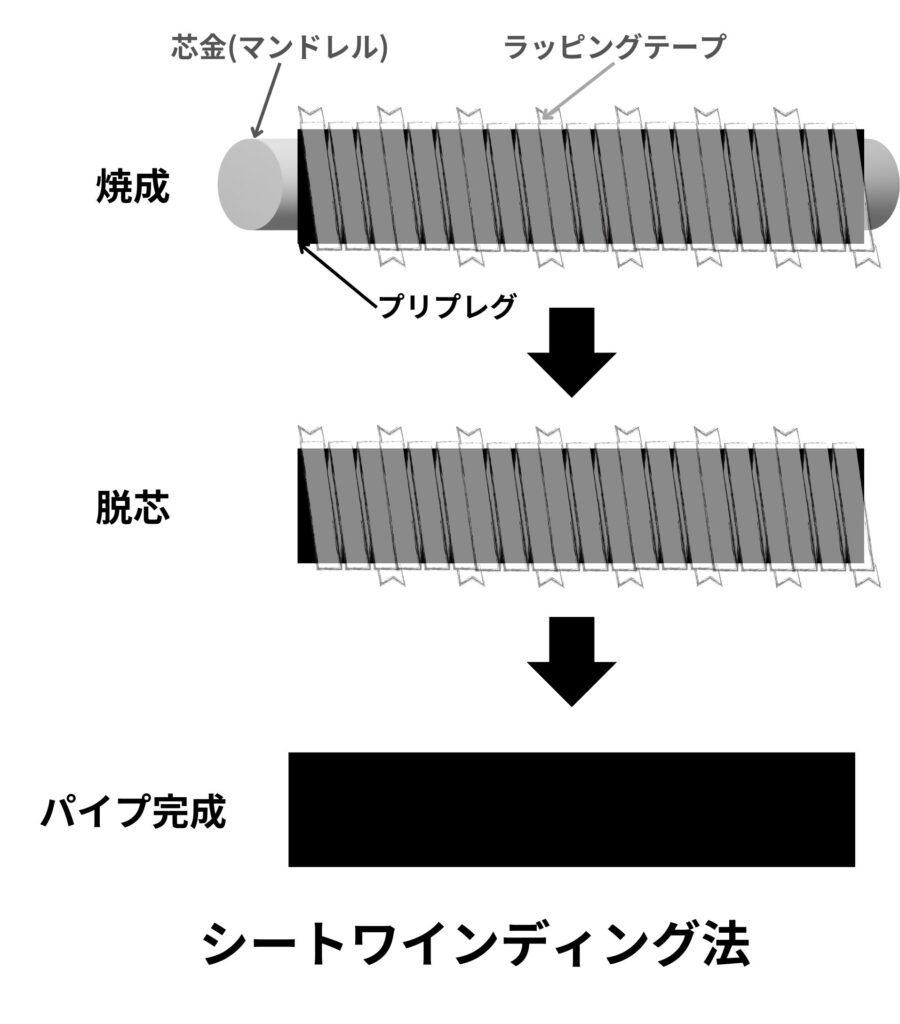

シートワインディング法って何?

シートワインディング法とか、シートラッピング法とか呼ばれている方法です

シートワインディング法で作られる工業製品として代表的なのは釣竿やゴルフシャフトです

釣竿の製造工程の動画があったので紹介しておきます

上の図に示したのは、シートワインディング法の手順です

①芯金と呼ばれる、金属製の棒にプリプレグを賦形(ふけい: プリプレグを型に沿わせること)

②ラッピング

③焼成し、エポキシ樹脂を硬化

④ラッピングテープを外す

⑤芯金を取り外す(脱芯)

どうですか?意外と簡単ですよね

シートワインディング法には、プリプレグを芯金に巻き付けるための装置やラッピングテープを巻き付けるための装置が必要となります

シートワインディング法には下記のようなメリット・デメリットがあります

シートワインディング法のメリット

- 工程が比較的に簡単なので、量産性が良い

- 芯金を利用するため、内径の寸法精度が良い

- 円筒形状が作成可能

- 様々な繊維方向を組み合わせることが可能

シートワインディング法のデメリット

- 芯金の抜きテーパが必要なので異形状の作成が不可

- 後加工なしだと外径が安定しない

- 円筒形状しか作成できない

最大のメリットは工程が簡単であるのと、昔からの製法で各社ノウハウを持っているという2点から量産性が良いという事です

CFRPは力学的特性・機能的特性共に他の材料を圧倒するような性能を持っているのにも関わらず、普及性に欠けるのは量産性の無さが一因だと私は考えています

しかし、その中でもシートワインディング法の量産性が良いことは、釣竿やゴルフシャフトが量産されていることからも証明されています

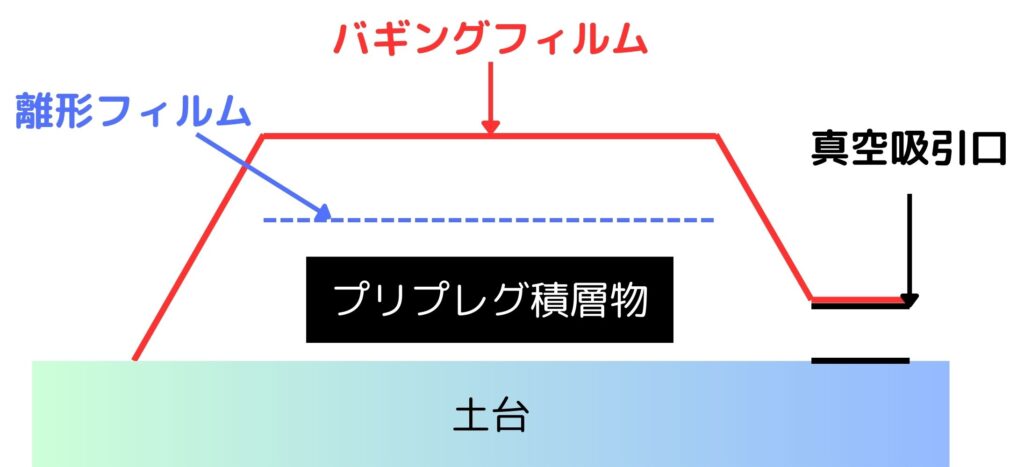

オートクレーブ法って何?

オートクレーブ法はCFRPの製法としては広く知られており、多種多様な部品の製造に使用される方法です

大きな部品や、高品質が求められる際に使用されます

代表的な例としては、航空機用部材です

JAXAの公式チャンネルで紹介されているオートクレーブ法の動画を紹介します

オートクレーブ法

↓

①裁断したプリプレグを賦形(積層)する

②土台の上に積層部を載せ、上から離形フィルム・バギングフィルムを被せる

③真空吸引口から吸引し、真空状態にする

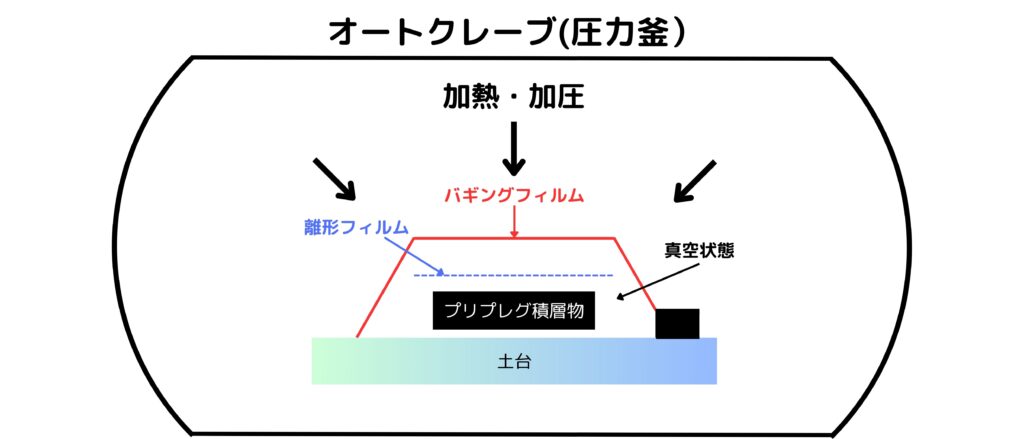

④③をオートクレーブ(圧力釜)の中に入れセットする

⑤加熱・加圧して、樹脂を硬化させる

オートクレーブ法は、オートクレーブと呼ばれる圧力釜が必要になります

成型に手間がかかることや特殊な設備が必要になるため、成形コストは高いです

しかし、その対価として高品質な成型物が得られます

オートクレーブ法のメリット・デメリットをまとめておきます

オートクレーブ法のメリット

- 真空状態で焼成するため、ボイドが形成されにくく高品質な成型物が得られる

- オートクレーブ内で全体(360°)から加圧されるため、高品質な成型物が得られる

- 複雑な形状を成型できる(板状・円筒形状共に)

- オートクレーブに入るサイズであれば、大きなサイズでも成型可能

オートクレーブ法のデメリット

- 多大な設備投資が必要

- 成型に手間がかかるので、成形コストが高い

- 手作業が多く、大量生産には向かない

最大のメリットは、力学的特性や外観などにおいて高品質な成型物が得られる事です

また、オートクレーブに入りさえすれば、加圧が可能なので非常に大きなサイズでも成型することができます

このメリットを活用して作られているのが、航空機部材です

一方で、賦形作業がほとんど手作業であること、高価な設備が必要であることから、コスト面ではCFRP成型法の中で最も高いです

また、量産性もないので、大量生産には向かないです

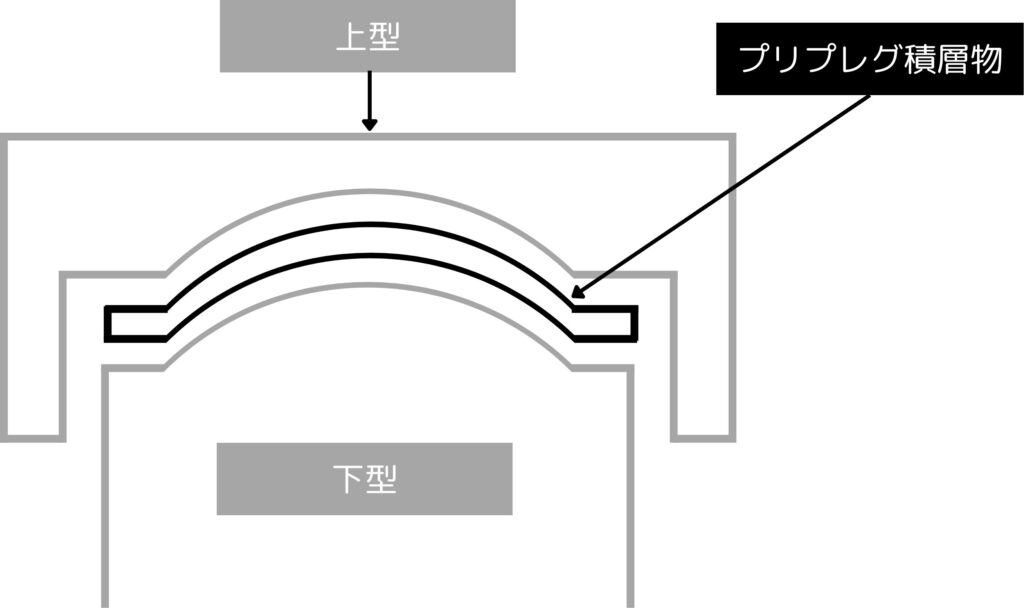

プレス成型って何?

プレス成型は、サイクルタイムが短く量産性に向いたCFRPの成型法です

CFRPのプレス成型で成型されている代表的な例はCT天板です

引用: 治療計画用CTカーボン天板・MRI用フラットマット | フジデノロ株式会社 (fujidenolo.co.jp)

プレス成型

①裁断したプリプレグを積層する

②下型に沿うようにプリプレグを賦形する

③金型を閉じ、加圧・加熱

④脱型

プレス成型には、上型を下型に押し付けるプレス機が設備として必要になります

プレス成型は、金型を温めたまま流れ作業で成型できるため生産のサイクルタイムが短いです

最近では、プレス成型の生産サイクルタイムを短縮するために、”速硬化型プリプレグ”も開発されており、速いもので5分あれば樹脂が硬化するといったスペックのものもあります

プレス成型のメリット

- 金型を温めたまま生産できるため、生産サイクルタイムが短い

- 全ての面が金型で成型されるため、寸法精度が良い

- 板形状が作りやすい

プレス成型のデメリット

- プレス機が必要

- 金型の抜きテーパを考慮する必要がある

- 真空状態での成型ではないので層間や表面にボイドが形成される可能性がある

生産のサイクルタイムが短いことがメリットである一方で、作成可能な形状に制限があることやオートクレーブ法ほど品質が安定しないことがデメリットとして挙げられます

内圧成型って何?

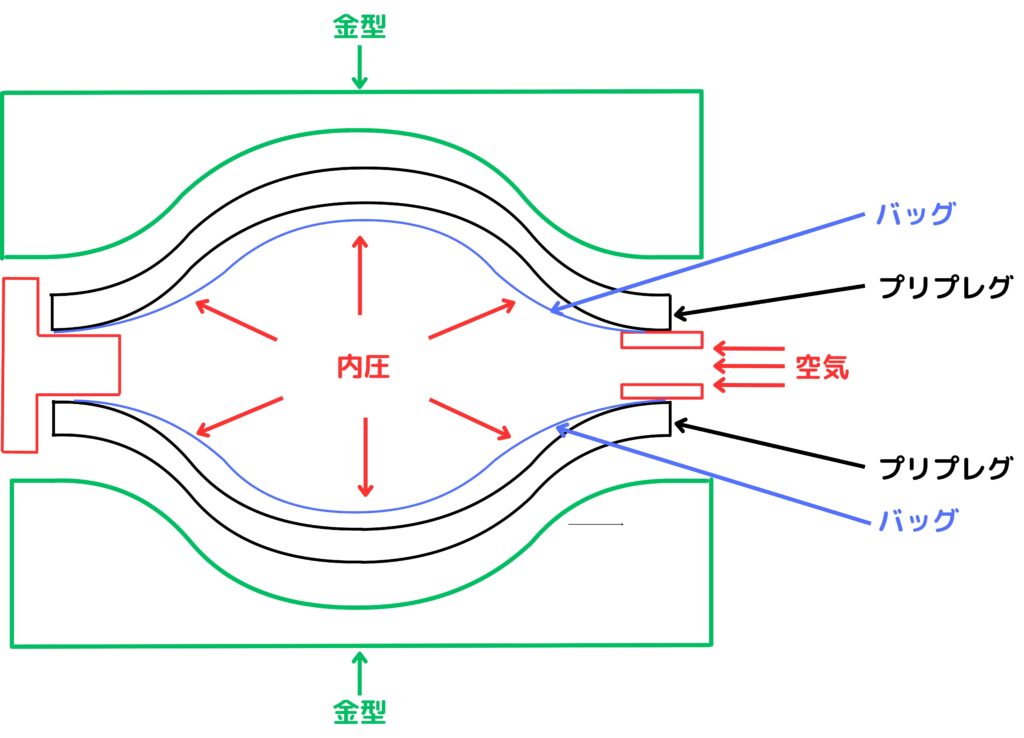

内圧成型とはその名のごとく、プリプレグの内側から圧力をかけて外型にプリプレグを押し付けることで形状を作成する方法です

この成型方法で作られているものの代表例は、自転車のカーボンホイールやテニスラケットです

内圧成型

①裁断したプリプレグを積層する

②ある程度金型形状に沿うように賦形する

③バッグ(ナイロンビニールやシリコン製)をプリプレグの内側に通す

④バッグの片側をシールし、注入孔から空気を入れる

⑤バッグが膨らむことによって内側から加圧する

⑥焼成後、脱型

内圧成型には、加圧するための空気を注入する設備や、金型を温めるためのヒーターが必要となります

内圧成型のメリット・デメリットは下記です

内圧成型のメリット

- 複雑形状の作成が可能

- 円筒形状の作成が可能

内圧成型のデメリット

- 内径側には金型がないので、内径側の寸法精度が低い

- 複雑な形状になると、賦形に時間がかかる

内圧成型の最大のメリットは、複雑形状が成型可能であることです

カーボンホイールや、テニスラケットなどの円筒が閉じているような形状は内圧成型でしか成型出来ません

弱点としては内径の寸法精度が低い事です

これによって、2本のカーボンパイプを継ぐ釣竿にはこの製法は使用されません

また、賦形(レイアップ)には時間がかかるため量産のためには人手が必要となります

まとめ

本記事では、プリプレグの成型法について紹介しました

CFRPが広く普及しない大きな要因の一つとして生産効率の悪さが挙げられます

従って、成型法を理解し、改良していくことがCFRP普及につながると思います!

- シートワインディング法は、釣竿やゴルフシャフトの製造に使用される方法であり、量産性が良い事がメリットである

- オートクレーブ法は、航空機部材の製造に使用される方法であり、高品質な成型物が得られる事がメリットである

- プレス成型は、CT天板の製造に使用される方法であり、生産サイクルタイムが短いことがメリットである

- 内圧成型は、カーボンホイールやテニスラケットの製造に使用される方法であり、複雑形状の作成が可能なことがメリットである