機械図面: 表面粗さの疑問

こんにちは

技術ブロガーのスーです

今回は機械図面の表面粗さの記事を書いていこうと思います

「そもそも表面粗さって何?」

「表面粗さはなんで指示しないといけないの?」

「具体的な表面粗さの指示方法が知りたい!」

などの疑問にお答えします!

- 表面粗さとは何か

- 表面粗さを指示する理由

- 表面粗さの種類

- 表面粗さの指示方法

- 表面粗さの簡略化方法

表面粗さって何?

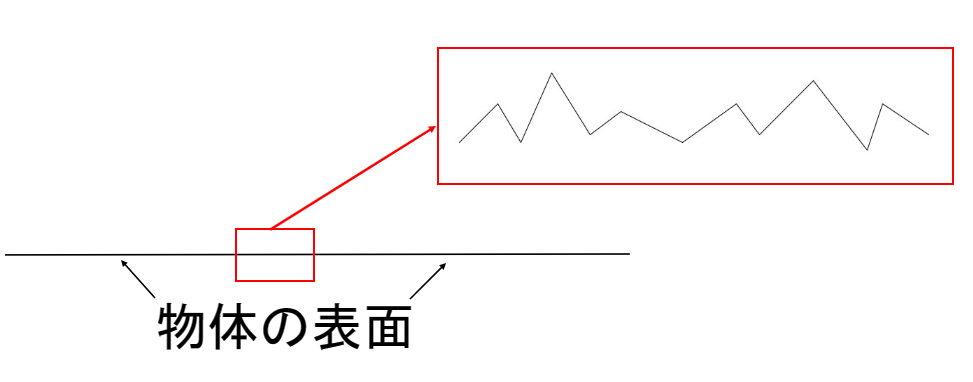

表面粗さとは、物の表面状態を表すものです

上図のようにマクロに見れば平らな面に見えても、ミクロにみるとザラザラしていたりします

切削加工・鋳造・圧延加工などの加工方法によって表面状態が決まります

この表面粗さのスケール感はマイクロメートルの微小なレベルです

ではなぜ機械図面において、表面粗さを指示しなければならないのでしょうか?

- 高い寸法精度が要求される場合・部品を滑らせる場合は表面粗さが品質に大きく影響する

- 寸法公差や幾何公差では指示できない (例えば平面度で指示しようとすると面を全てマイクロメートルレベルのすきま二平面に入れなければならない)

以上の理由から、機械図面では表面粗さを指示します

表面粗さの種類

表面粗さには2種類存在します

1種類ではない理由としては、設計する部品において求められる表面粗さが異なるからです

例えば、表面の凹凸が2μm以下であればよいと一言でいっても、

- 一箇所でも2μmを超えてはならない場合

- 平均で2μmを超えてはならない場合

の2パターンがあります

これらの要求に合わせて、適切な粗さの指示方法を選択する必要があります

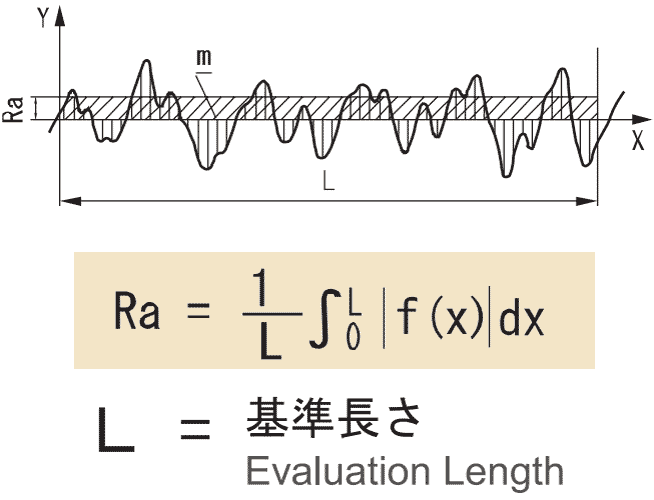

算術平均粗さ Ra

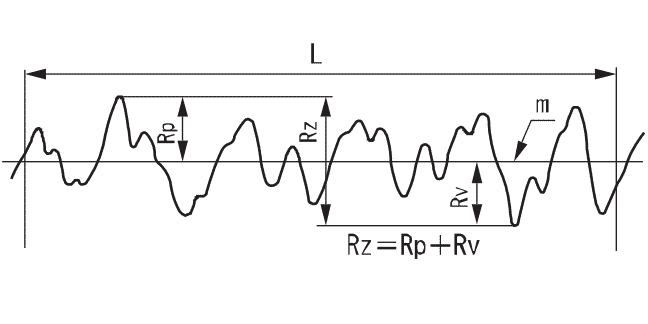

ぐにゃぐにゃと上下している線が粗さ曲線です

「m」の記号で示されている横線が粗さの平均線です

粗さ曲線と粗さの平均線で囲まれた部分の面積の合計を、基準長さLで割った値が

算術平均粗さとなります

算術平均粗さは平均値をとるので突発的なキズの影響は無視することができます

一般的な機械図面に使用される方法です

最大高さ粗さ Rz

基準長さ間の、凹凸の差の最大値が

最大高さ粗さです

一点でも突発的なキズがあり、指示された表面粗さを超えてしまうと不合格となります

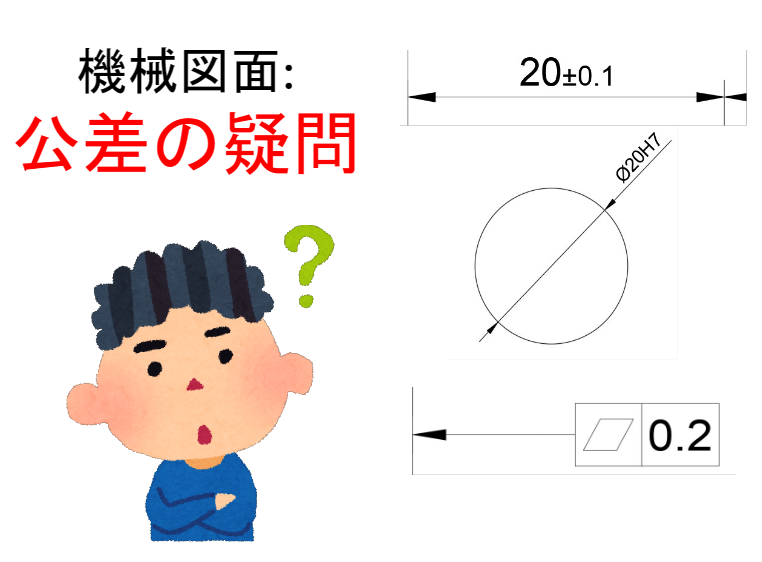

表面粗さの表記方法は?

「表面粗さの意味と種類は分かったけど、じゃあどうやって図面に表記すればよいの?」という疑問にお答えします

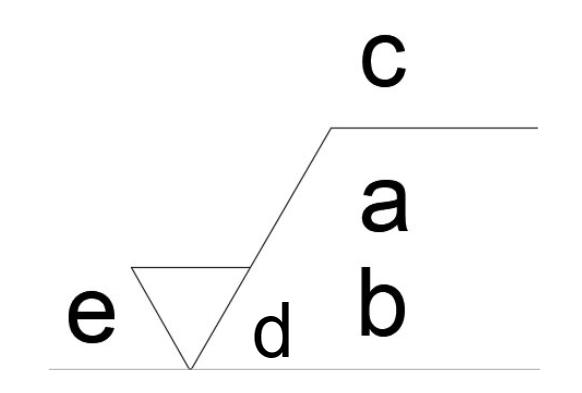

※b, d, eの表記は非常に使用頻度が低いので説明は割愛します(私も実務上記載したことがありません)

基本的にはa: 表面粗さの種類と数値のみ記載方法のみでOKです

cの加工方法の記入はほとんど使用しません

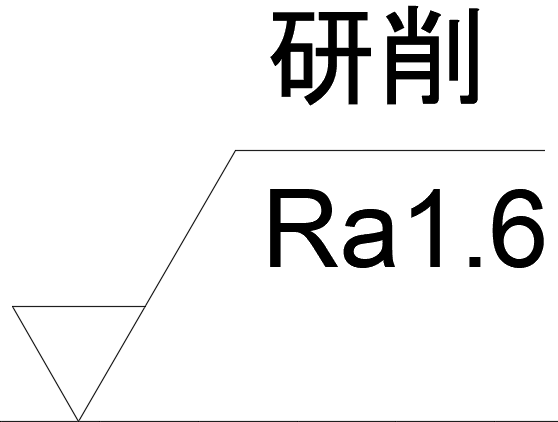

例1: 算術平均粗さ1.6 μm、研削加工で仕上げること

例2: 最大高さ粗さ3.2μm 加工方法は加工者に一任

上の例2のように加工方法が無記載の場合は、加工方法は加工者に一任されます

私自身実務で加工方法を指示したことはないので、加工方法を記載するケースは稀でしょう

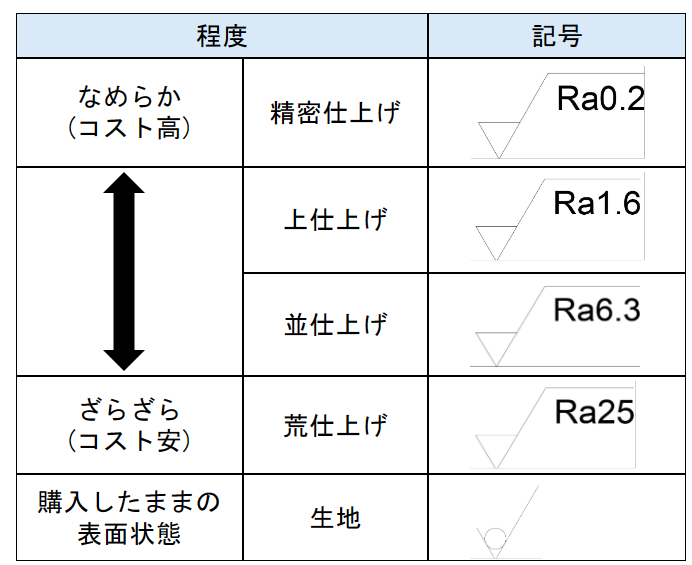

表面粗さ数値の目安

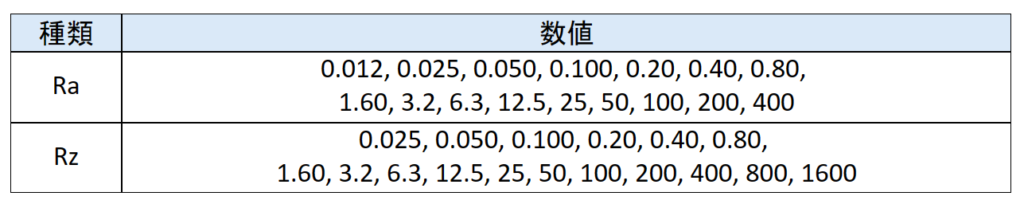

表面粗さの数値

(単位: μm)

表面粗さの数値は何でもよいというわけではありません

上の表は一般的に表面粗さを指示する際に使用される数値です

表面粗さ記載の数値は上の表から選択しましょう!

表面粗さの数値の目安

上の表は、各レベルの仕上げ面に対する表面粗さの記号の例を表したものです

Ra0.2は非常に精密な面で、このレベルに仕上げようとするとラップ仕上げやバフ仕上げなどの専用の加工方法が必要になるため、部品単価が上がってしまいます

無意味に指示すると加工が難しくなり、無駄にコスト増となるので指示するときは意図をもって指示しましょう

金属加工部品において、旋盤やフライス盤で加工するようなものは”並仕上げ Ra6.3″で指示するのが一般的です

Ra6.3で指示すると表面粗さ指示によって加工コストが上がることは考えにくいでしょう

また、勘合部ではない場合や重要ではない面の場合は”荒仕上げ Ra25″で指示することで部品単価を下げることが可能です

このように、組立後や部品の使用方法を考慮して表面粗さを指示することで、品質を落とすことなくコストを最適化できるので表面粗さを理解することは、非常に重要だと思います!

また、上の表はあくまでも例です

実際に会社で図面を作成する場合は、勤めている会社で過去の図面を見て類似部品の表面粗さの指示を確認しましょう

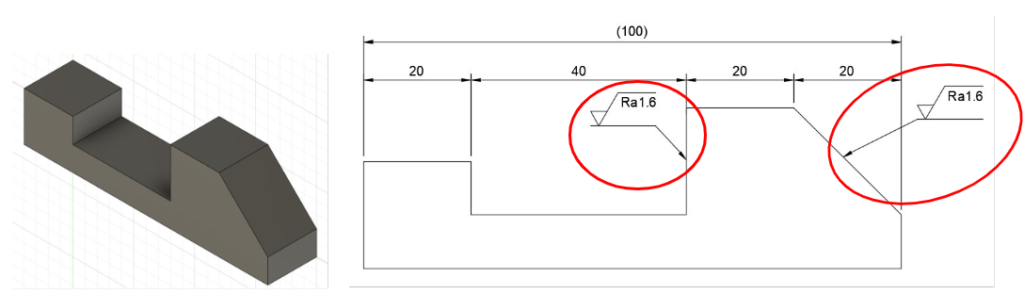

図面への記入方法

(A) 平面に対して指示する場合

平面に対して指示したい場合は上図のように、指示したい面から引き出し線を引っ張り表面粗さ記号と数値の指示をします

本来は図面に存在する面に対して全てに引き出し線指示が必要ですが上図では省略しています

省略方法については後述します

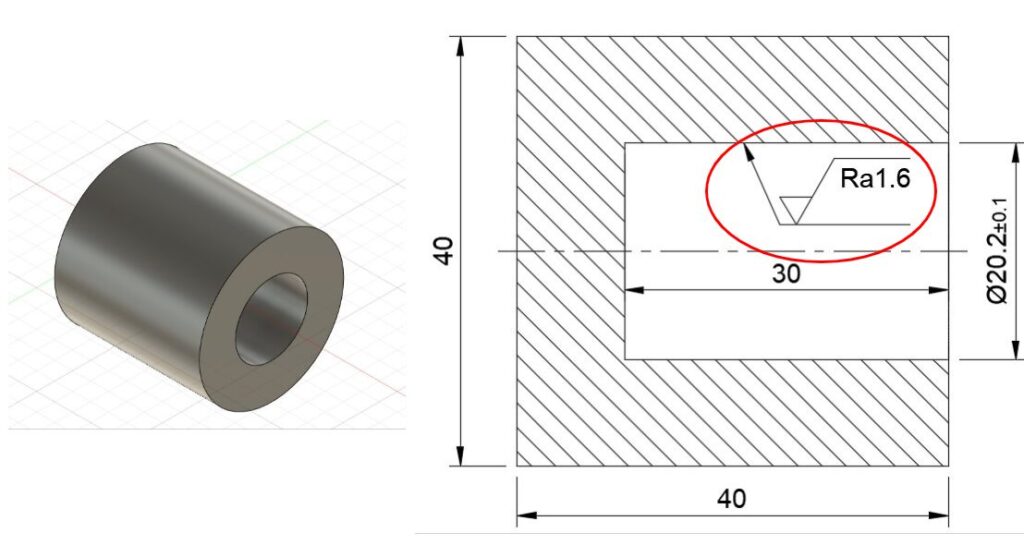

(B) 軸形状に対して指示する場合

軸形状に対しては、片方のみの指示でOKです

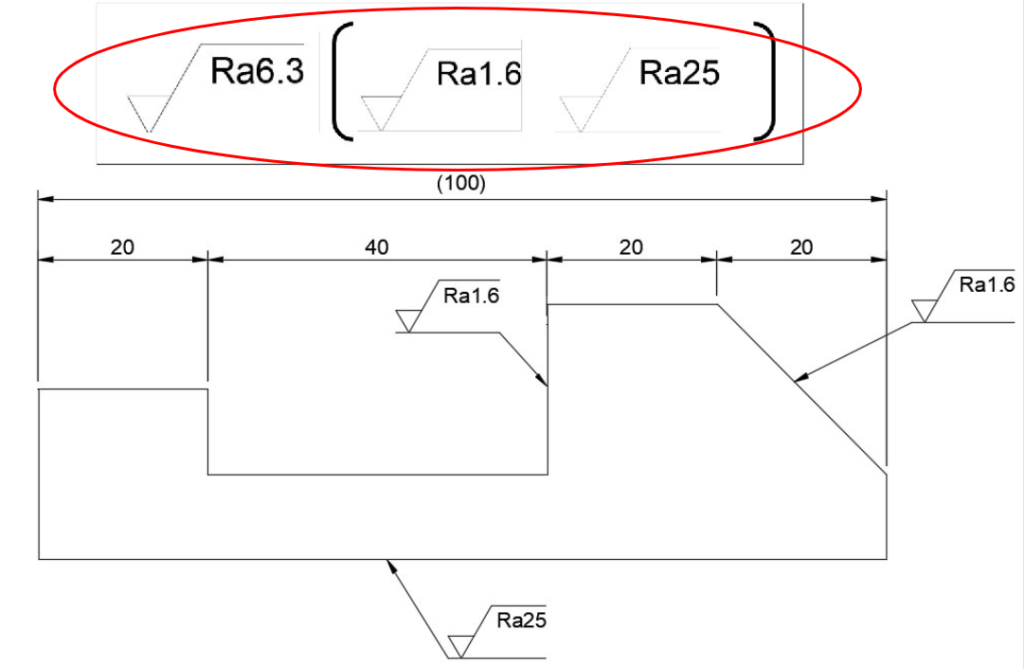

表面粗さ指示の簡略方法

先述した通り、図面に記載された部品の面すべてに対して表面粗さの指示は必要です

しかし、全てに引き出し線を引いて表面粗さの指示を行うと、図面が表面粗さ記号だらけになってしまい、見づらい図面となってしまいます

図面において最も重要な点は、加工者に意図が伝わる、かつ見やすい図面であるという点です

このような簡略方法で代表的なのは普通公差です

全ての寸法に公差を記載すると図面が見づらくなってしまうための配慮です

上図の赤丸で示すような表記を図面の左上に示すことで、表面粗さ記号の省略ができます

赤丸で示した表記の意味は、

- 指示の内面はRa6.3で加工してください

- Ra1.6とRa25は個別で指示しているので、注意してみてください

です

この表記によってすべての面に表面粗さ指示をする必要がなくなるので、図面が格段とみやすくなります!

表面粗さの選択方法!

ここまで、表面粗さ指示の種類や数値の目安、省略方法などを紹介してきました

「じゃあ、実際の実務においてどのように表面粗さを決定すればよいの?」

という疑問にお答えします

STEP1: 算術平均粗さか最大高さ粗さのどっちを選ぶ?

特に理由がない場合は算術平均粗さを選びましょう

加工難易度や部品検査の合格率を考慮すると、算術平均粗さの方が実用的な選択となります

しかし気密性が求められる部品(パッキン)では、大きな山・谷があると問題になる場合があるため、最大高さ粗さが使用されます

STEP2: 数値はどうやって決める?

目安は寸法公差のスケールに合わせる

一つの目安とする考え方です

この考え方で行くと、多くの部品は小数点1桁指示がほとんどだと思うので、Ra25が基本となると思います

はめあい公差では小数点3桁の指示になる場合があるので、その軸・穴部分の表面粗さ指示はRa1.6となるでしょう

また、旋盤やフライス盤の荒仕上の表面粗さはRa25なので、これ以上粗い指示をしたとしてもコスト削減とはならないでしょう

実務で指示する場合は、類似部品の図面や各会社のルールを参考にしよう!

上の決定方法はあくまでも目安の考え方です

実際私は実務でアルミ部品の図面を書いているのですが、寸法公差じゃ小数点1桁指示ですが表面粗さ指示はRa3.2を基本としています

使用される部品の用途によって求められる品質は大きく異なります

歴史のある会社ならば、ある程度の試行錯誤があってその指示に決まっている場合が多いので、類似部品の図面を見てみたり図面を書いた上司に質問してみましょう!

まとめ

- 表面粗さは品質とコストに大きく影響する

- 表面粗さは寸法公差や幾何公差で指示できないので、表面粗さ記号で指示する

- 表面粗さには算術平均粗さと最大高さ粗さの2種類があり、一般的には算術平均粗さを使用する

- 表面粗さの数値(Ra1.6やRa25)の決定には、その部品の求められる品質によって異なる

- 表面粗さの数値の決定には、その箇所の寸法公差のスケール(1桁?2桁?)を参考に決定するのも一つの手!