3Dプリンターでのケースの作り方~ヒンジ設計のコツ~

技術ブロガーのスーです

私の本業は大手製造メーカーの現役機械設計エンジニアです

本業では、CFRPやプラスチック材料を用いたスポーツ用品の設計・開発を行っています

当ブログは若手機械設計エンジニアである私が日々の設計業務で感じた疑問を勉強し、超絶噛み砕いて解説する技術ブログです!

視覚的にわかりやすく解説していきます!

先日人生初の3Dプリンター“Bambu Lab A1 mini”を購入しました

早速メガネケースを設計し、造形しようと思ったのですが、ヒンジの部分でつまづいたので記事にしようと思いました

ということで、本記事ではヒンジ付きケースの作り方を解説していきます

これが正解!と言えるかどうかはわかりませんが、ヒンジ設計で困っている方は、参考にしてください!

- 組立不要のヒンジ付きケースの設計方法

- ケース外観のモデリング方法

- ヒンジ部の詳細な形状やクリアランス

- 回転にガタがないヒンジ形状

- 造形にばらつきが少ないヒンジ形状

今回使用した3Dプリンターはこちら↓

A1 miniのレビュー記事はこちら↓

A1 miniの導入で難しかった点はこちら↓

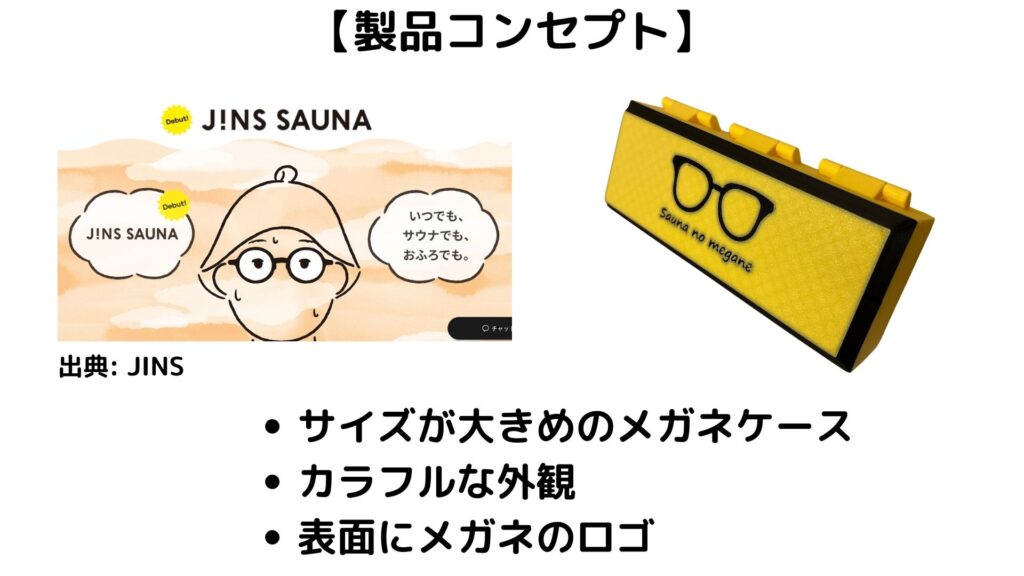

製品コンセプト

設計の話に入る前に、今回作成したメガネケースのコンセプト少し紹介します

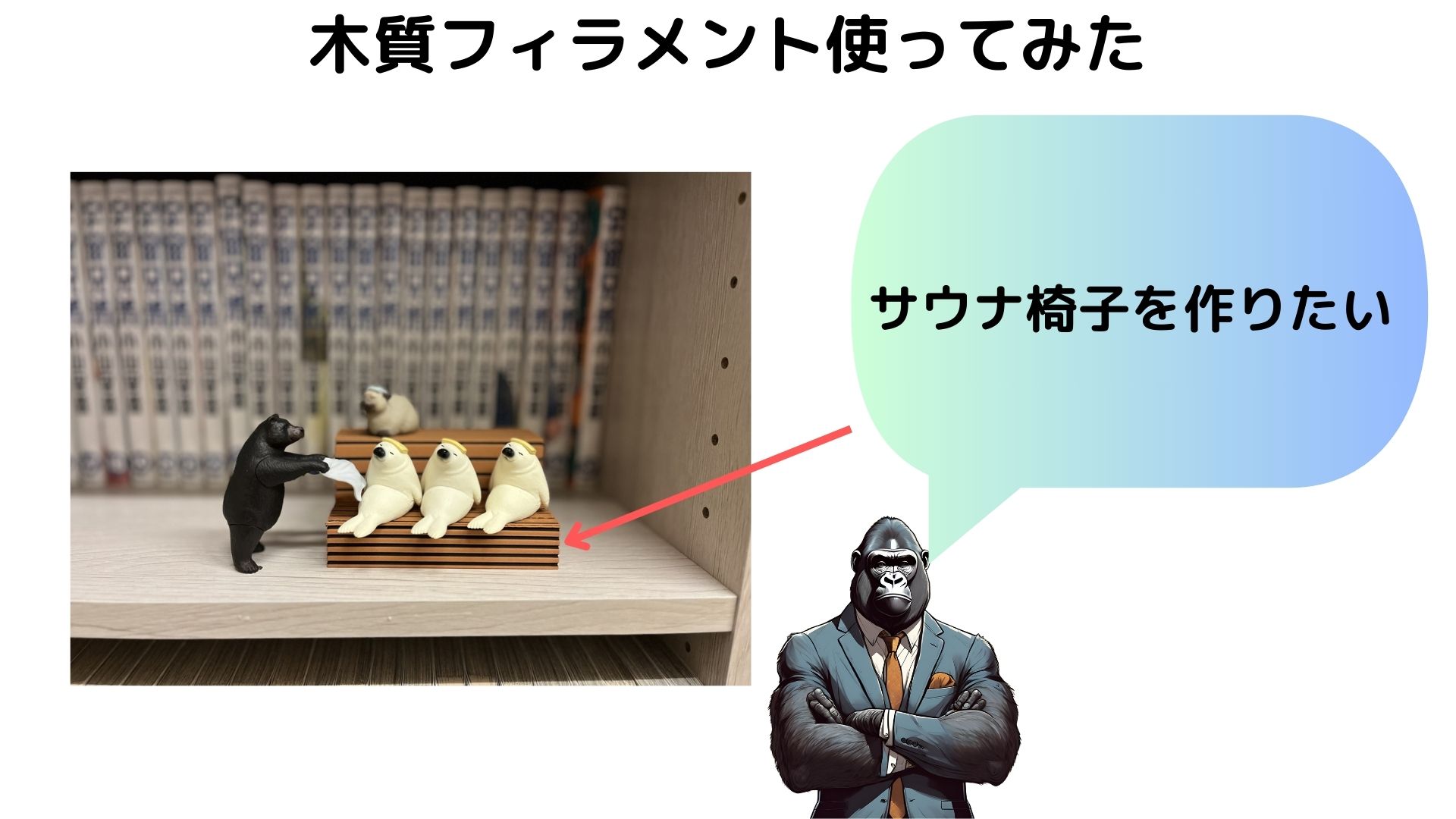

サウナが趣味なので、JINSのサウナメガネを購入したのですが、メガネケースが付属していませんでした

サウナメガネは少し大きめに作られており、手持ちのメガネケースでは収まりませんでした

そこで

3Dプリンターで作ろう!

となったわけです

コンセプトは

- サイズが大きめのメガネケース

- カラフルな外観

- 表面にメガネのロゴの3点です

購入したBambu Lab A1 miniは、マルチカラープリンターなので、せっかくならカラフルなものにしようと思いました

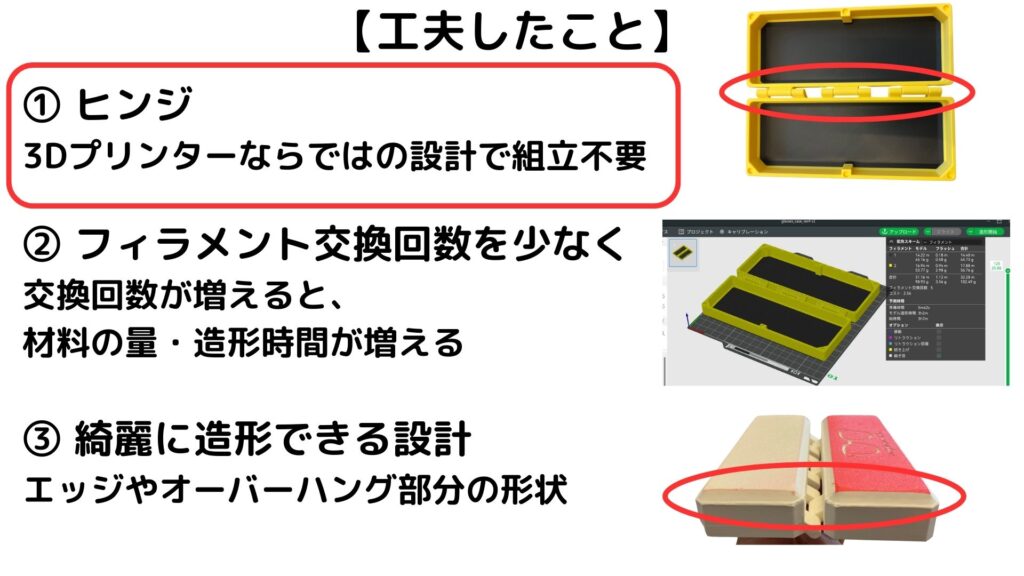

工夫したこと

メガネケースを作るにあたって工夫したのは3つです

一つ目は本記事でのテーマであるヒンジです

3Dプリンターのメリットとして、他の製法では後で組み立てなければならない機構などを、一括造形できることです

このメリットを生かして造形後の組み立てが不要なヒンジ構造にこだわりました

二つ目はフィラメント交換回数を減らすことです

フィラメント交換回数が増えると、造形時間が2倍~3倍になってしまったり、フィラメント使用量が増えてしまいます

マルチカラープリンターをお持ちの方は同様の悩みを持っている方も多いかと思います

別記事にしようと思いますが、フィラメント交換回数を減らす工夫をしました

3つ目は綺麗に造形できる設計です

3Dプリンターではじめて自分の設計したものを造形したので、この点も非常に苦労しました

これも別記事にまとめようと思います

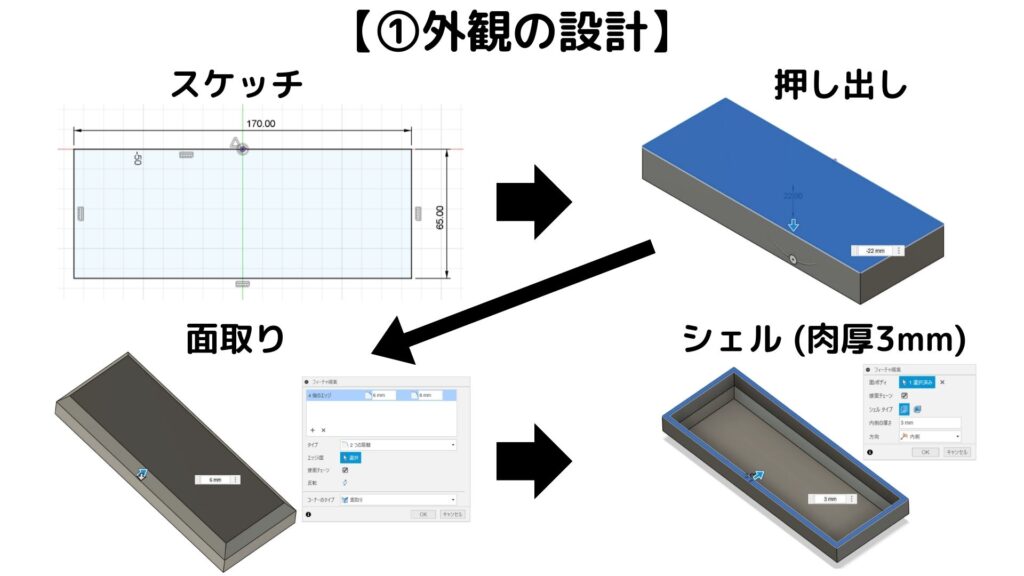

①外観の設計

ケースの外観についての設計について解説します

使用したCADは、個人なら無料で利用できるFusion 360です

- スケッチで、ケースの外枠を書く

- スケッチを押し出す

- ケースっぽくなるように面取りコマンドで傾斜をつける

- シェルというコマンドで内側をくりぬく

- シェルコマンドで肉厚を3mmに設定

といった手順でケースの半分を設計します

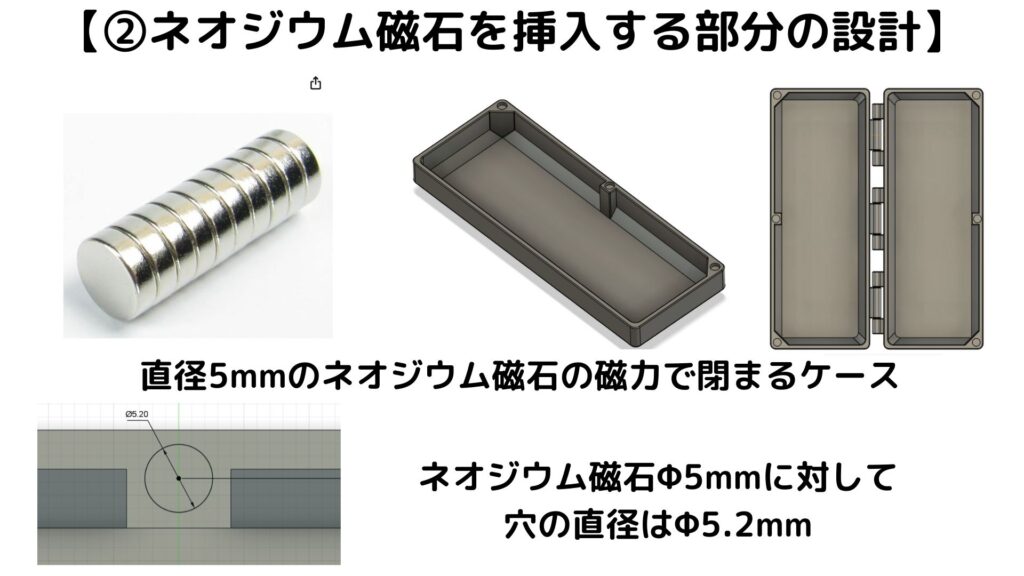

②ネオジウム磁石を挿入する部分の設計

今回は磁力で閉まるケースにしようと思い、磁石を挿入する穴をケースの内面に作ります

詳しいモデリング方法は省きますが、直径5mmのネオジウム磁石に対して、直径5mmの穴で造形するとジャストフィットでした

使用したネオジウム磁石↓

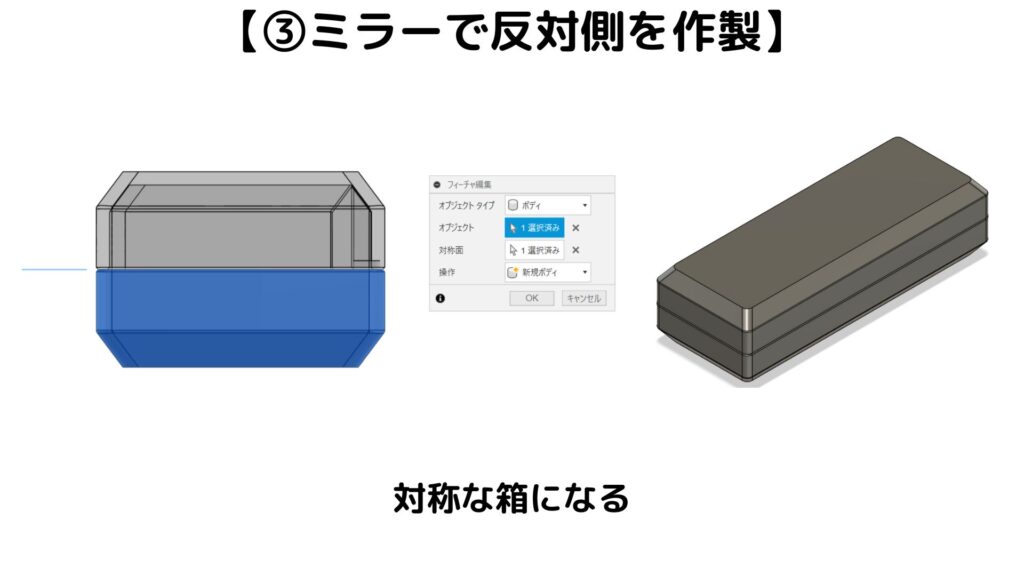

③ミラーで反対側を作製

外観と磁石の穴まで設計出来たら、ミラーコマンドで対称な箱にします

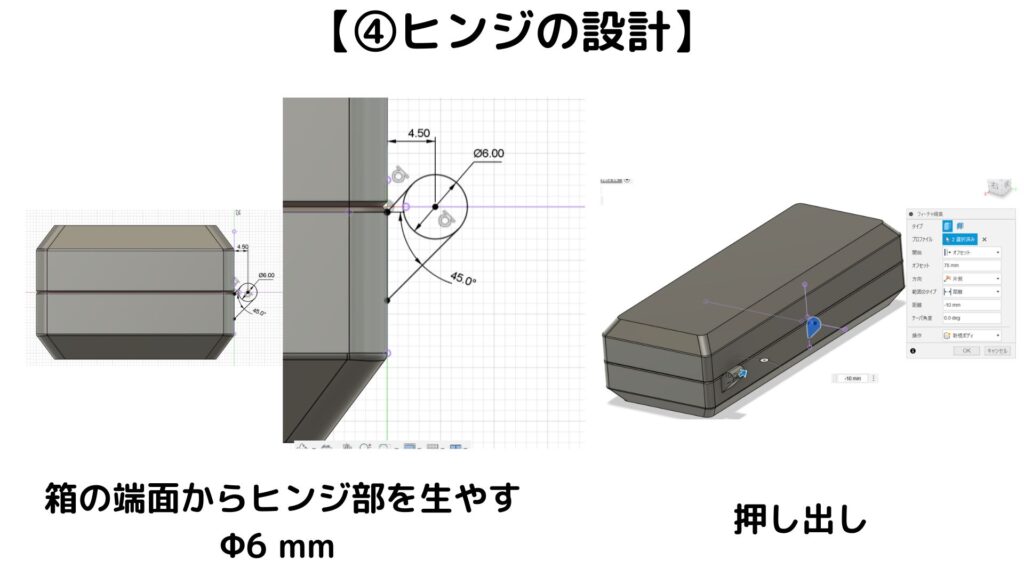

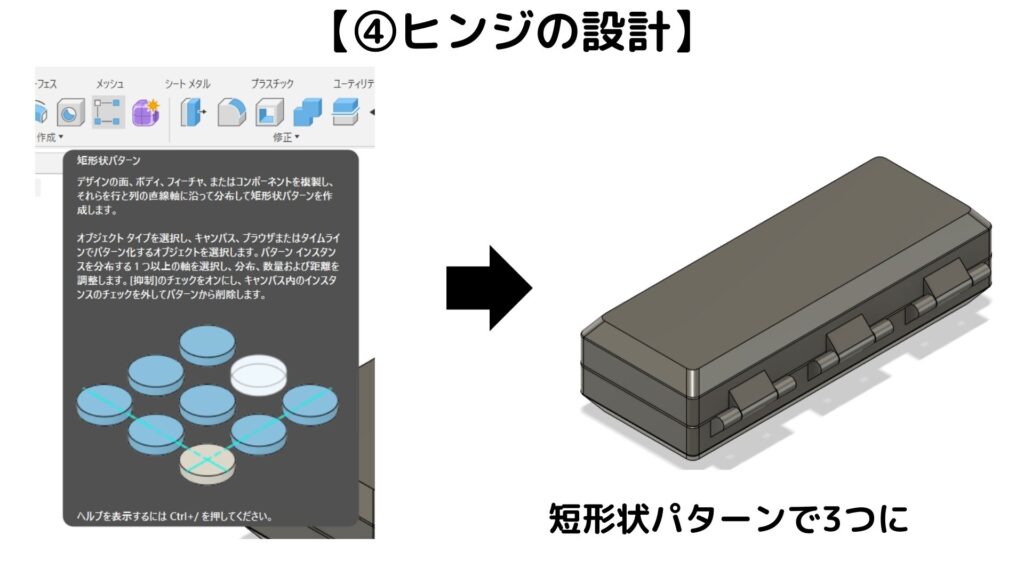

④ヒンジの設計

いよいよ本題のヒンジ設計についてです

詳細な手順を一つ一つ説明すると、膨大な情報量になってしまうのでざっくりした流れと重要な寸法を紹介していきます!

最初にスケッチで、ヒンジ部分を書きます

スケッチ画面で箱の端面(エッジ)をクリックすると、エッジを投影できるので、その投影線に繋げる形でスケッチします

そのスケッチを押し出します

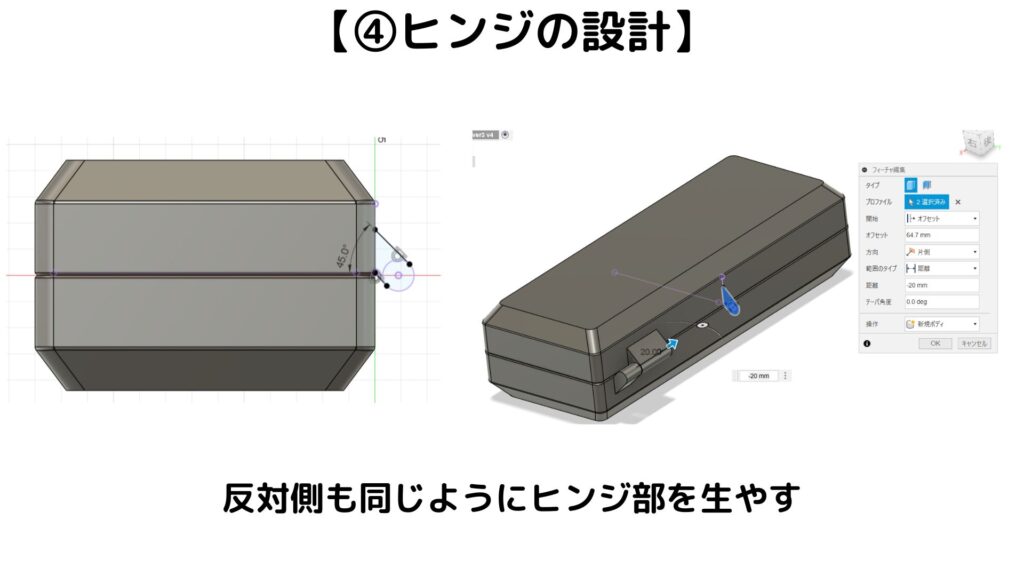

同じ要領で、反対側の箱からもヒンジ部を生やします

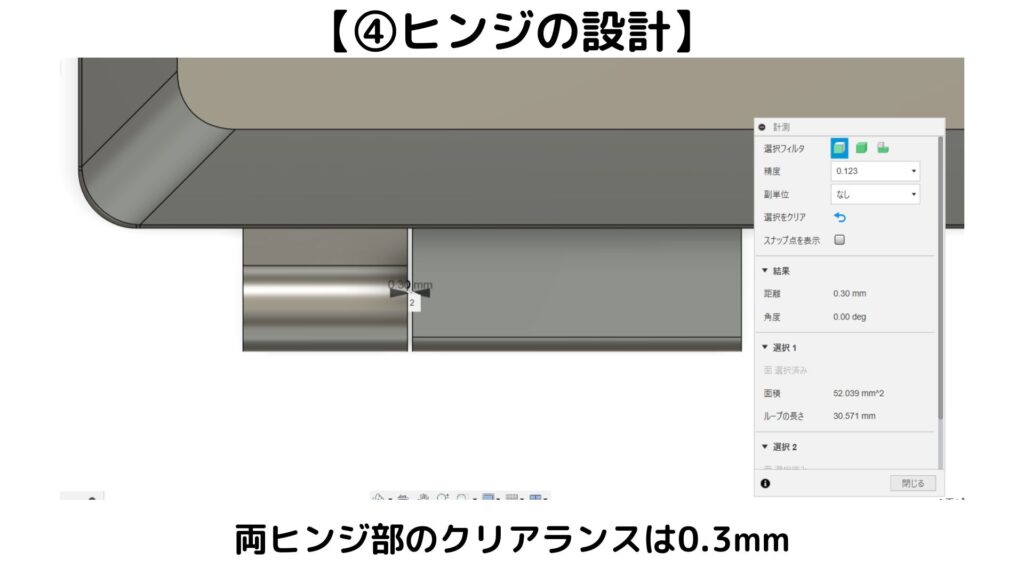

ここで重要となるのが、下側の箱から生やしたヒンジ部と上側から生やしたヒンジに隙間を持たせることです

隙間がないと、二つのヒンジが干渉してしまうので回転できません

この隙間の値ですが、0.3mmほどあけるとスムーズな回転のヒンジに出来ました

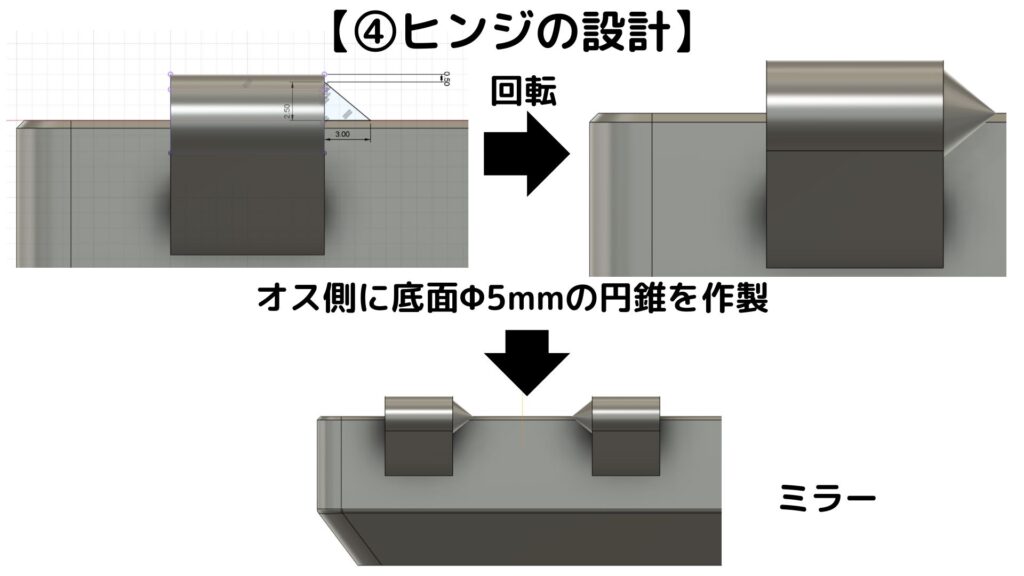

オス側(突起部がある方)の設計についてです

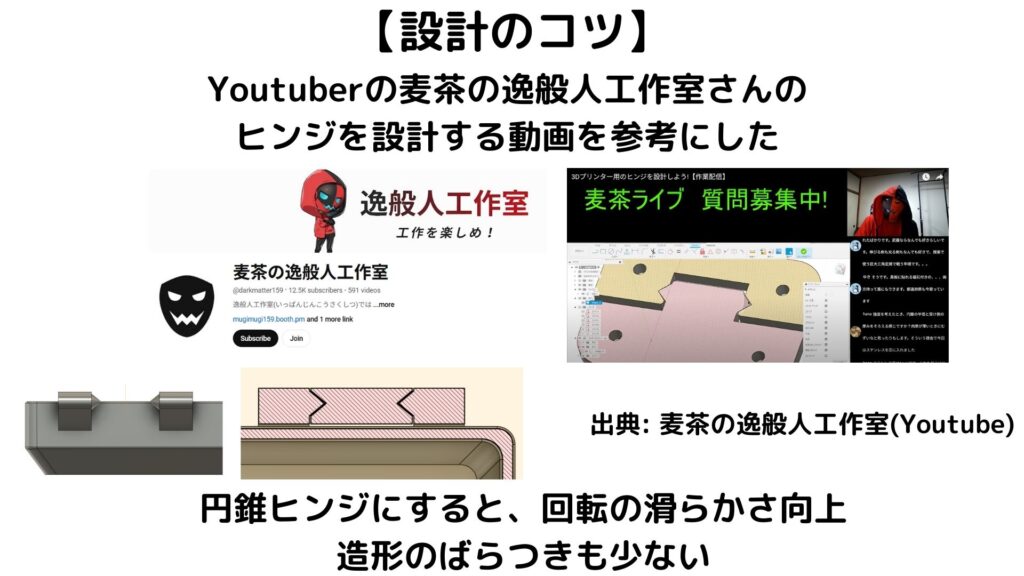

後に解説しますが、Youtuber 麦茶の逸般人工作室さんの動画を参考にして、突起は円錐形上にしました

先ほど生やしたヒンジ部分に三角形をスケッチして、回転コマンドで円錐を作ります

ミラーでもう一方のオス側にも同じ円錐を付けます

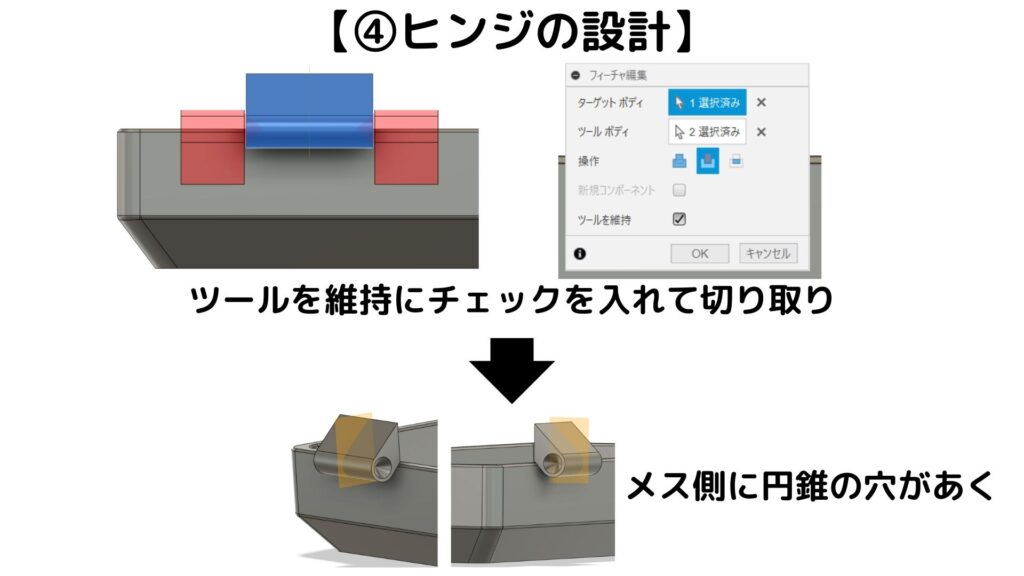

次にメス側のヒンジに穴をあけます

結合コマンドで、ターゲットボディにメス側のヒンジを選択します

ツールボディに先ほど円錐をくっつけたオス側のヒンジを選択します

ツールを維持にチェックを入れて切り取りましょう!(チェックをいれないとオス側のヒンジが消えてしまいます)

すると、メス側のヒンジに円錐の穴が開きます

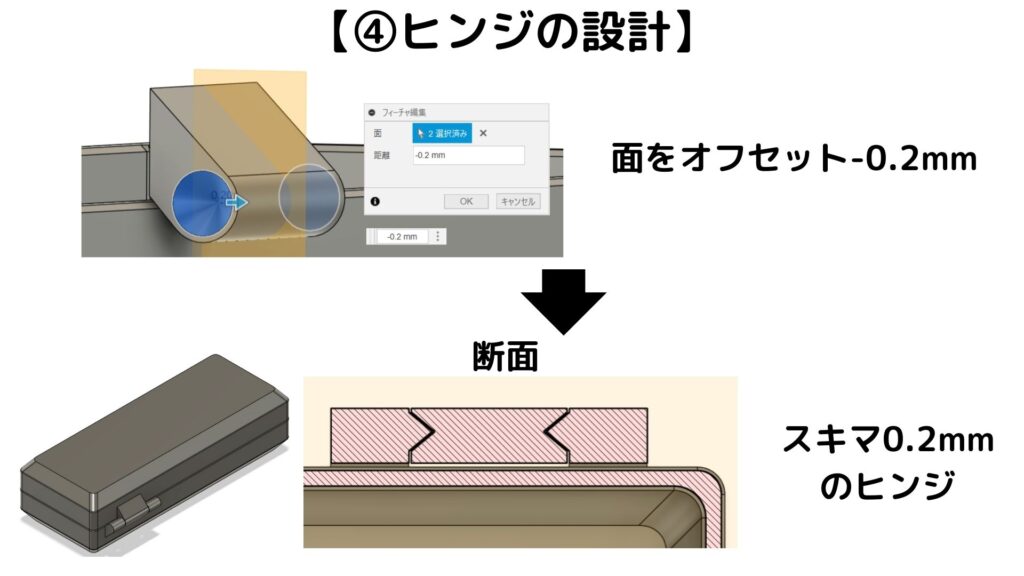

このままではオス側とメス側のヒンジに隙間がないので、回転できません

そこで、面をオフセットコマンドを使用します

メス側の円錐状の穴を選択し、-0.2mmを入力します

すると、隙間0.2mmのヒンジが完成します

実際にこの隙間で造形しましたが、滑らかな回転になりました

短形状パターンコマンドで3つに増やします(このメガネケースの場合)

※3つでなくても良いです

これで組立不要のヒンジ構造の完成です!

ヒンジ設計のコツ

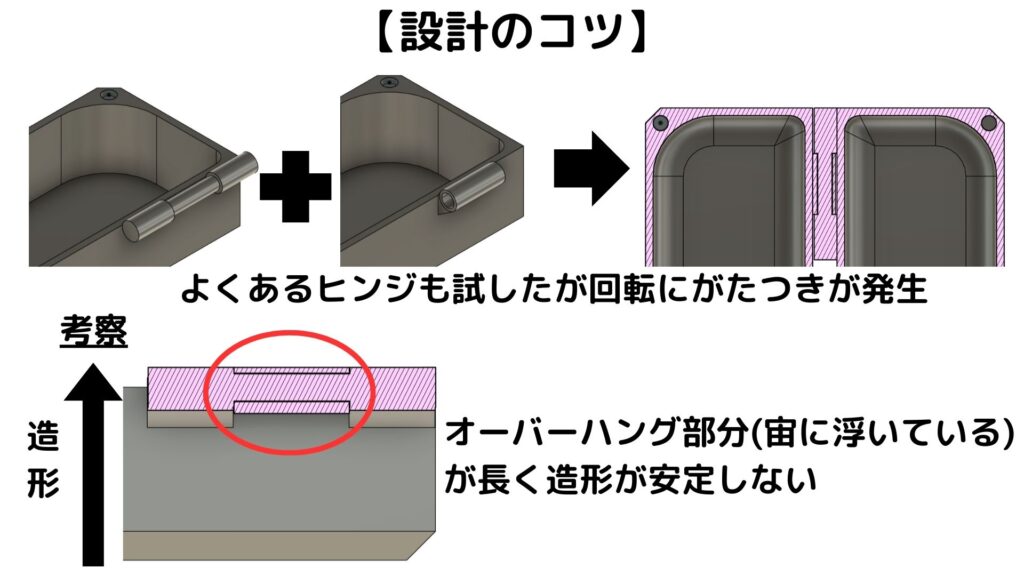

最初にトライしたのは上スライドに示したような、オス側の円柱がメス側のヒンジ部に貫通しているようなモデルです

しかし何回やっても、うまくいかず、回転にがたつきが発生していました

この原因としては、上スライドの赤丸部分がオーバーハング(宙に浮いている)部分のため、造形が安定せず、データ通りの形状になっていなかったと思われます

途方に暮れていたとき、Youtubeで「3Dプリンター ヒンジ」と検索すると”麦茶の逸般人工作室”さんのヒンジ設計動画がヒットしました↓

この動画で紹介されていた円錐型ヒンジに変更すると、回転の滑らかさも向上し、造形のばらつきもなくなりました

他の動画でも、めちゃくちゃ参考になる動画をたくさん出されている方なので、自分でモデリングしている方はぜひ見てみて下さい!

まとめ

- 3Dプリンターのヒンジ形状は、円錐形状が性能・造形のばらつきの観点で最適である