【図解】機械設計・製品開発における材料選択の基礎③~強度設計編~

技術ブロガーのスーです

私の本業は大手製造メーカーの現役機械設計エンジニアです

本業では、CFRPやプラスチック材料を用いたスポーツ用品の設計・開発を行っています

当ブログは現役機械設計エンジニアである私が日々の設計業務で感じた疑問を勉強し、超絶噛み砕いて解説する技術ブログです!

図を用いてわかりやすく解説していきます!

本記事から3記事に分けて、機械設計においてどのような考え方で材料を選べばよいのかについて解説していきます

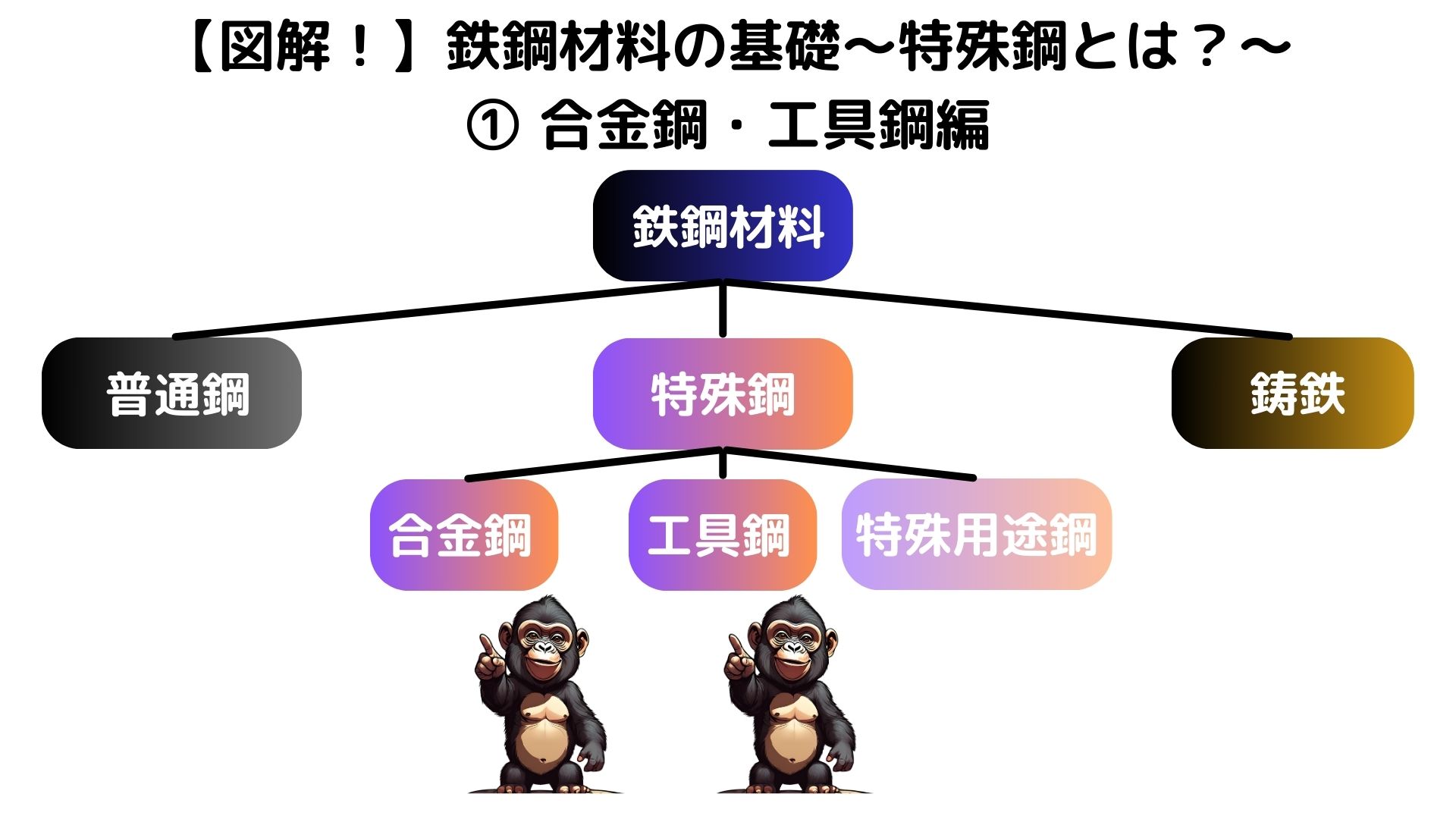

機械設計・製品開発における材料選択の基礎①の記事では”機械材料にはどのような種類があるのか”について解説しました

機械設計・製品開発における材料選択の基礎②の記事では、”材料選択のフロー”についてその順序や方法について解説しました

本記事は、機械材料の選択方法に関する最後の記事となります!

本記事では、

壊れない設計(強度設計)のための材料の選び方

について解説します

- 強度設計とは

- 強度設計の前の前提条件

- 強度設計時の重要な考え方

- 材料を変えるのか、形状を変えるのか

- 壊れない設計のための材料の選び方

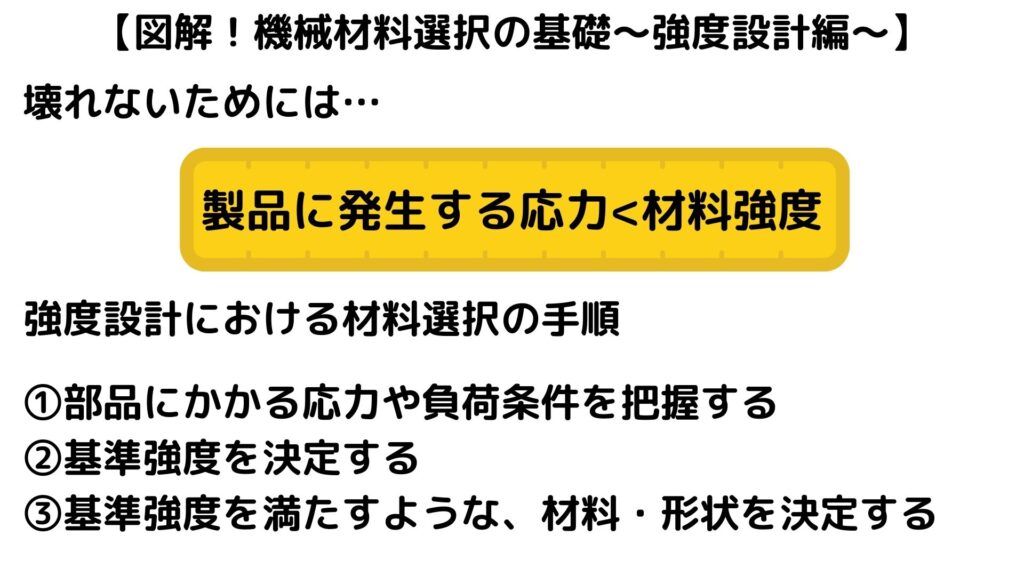

強度設計とは?

壊れない設計をするために基本的な考え方は

製品に発生する応力<材料強度

です

ここで重要なのは、応力も材料強度、どちらも条件によって変わる変数であるという点です

従って、適切な手順通り考え、部品形状と材料を決定する必要があります

強度設計における材料選択の手順は

①部品にかかる応力や負荷条件を把握する

②基準強度を決定する

③基準強度を満たすような、材料・形状を決定する

です

一つずつ図を用いて解説します!

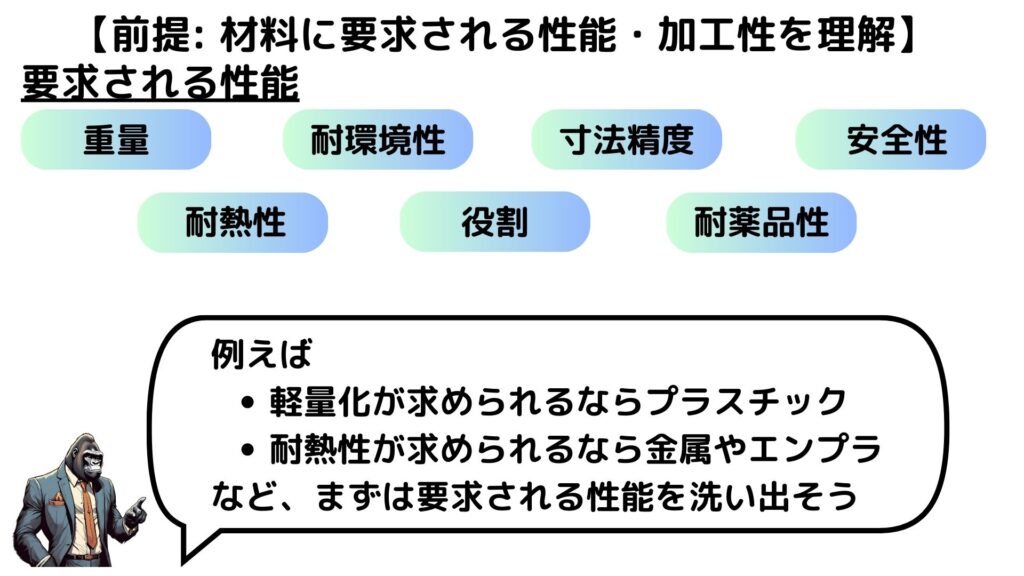

強度について考える前の前提条件

強度を満たす設計について考える前に、材料選択の前提条件について解説します

この前提条件を理解していないと、強度を満たすような設計をしたとしても、製品の仕様を満たさないものやそもそも組み立てができないものが出来上がってしまいます

部品に要求される性能を満たす材料であること

一つ目の前提条件は、要求される性能を満たす材料であるかどうかです

具体的には、軽量化が求められるスポーツ用品などの設計において、比重が大きい鉄鋼材料を使用しては、強度は満たすかもしれませんが、使い物にならない製品が出来上がってしまいます

また、高温環境下で使用される部品なのに、耐熱性の低いプラスチックを使用しては重大な事故につながるかもしれません

このように、最低限の製品の仕様に合う材料を複数ピックアップしておきましょう

材料の探索方法などは下の記事で詳しく解説しています↓

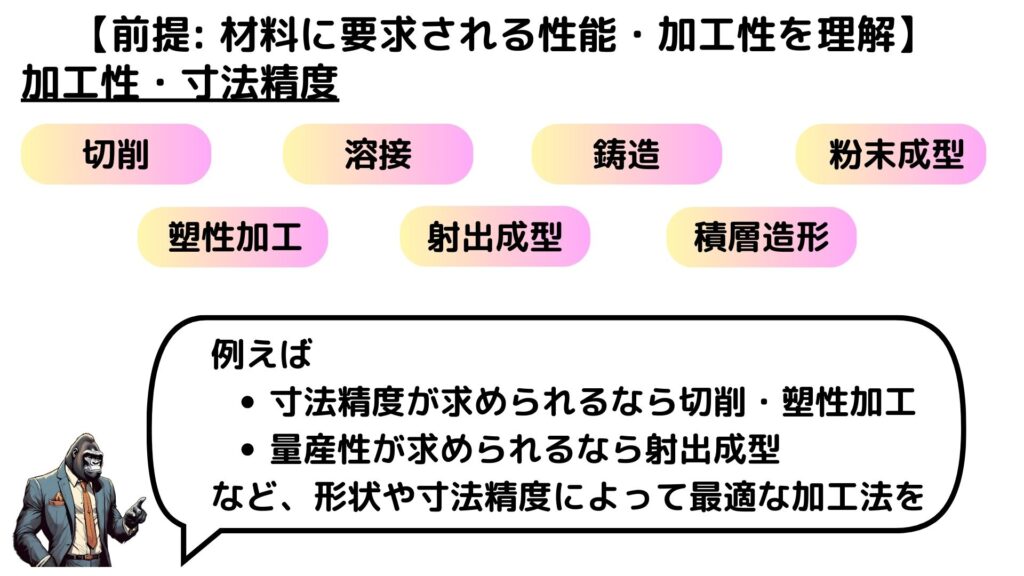

加工性や寸法精度が性能を満たすこと

二つ目の前提条件は、生産数や部品の精度に応じた、加工性や寸法精度が適切であるかどうかです

例えば、歯車のような精密な寸法精度が必要とされるにも関わらず、プラスチックの射出成型品を使用するのは不適切です

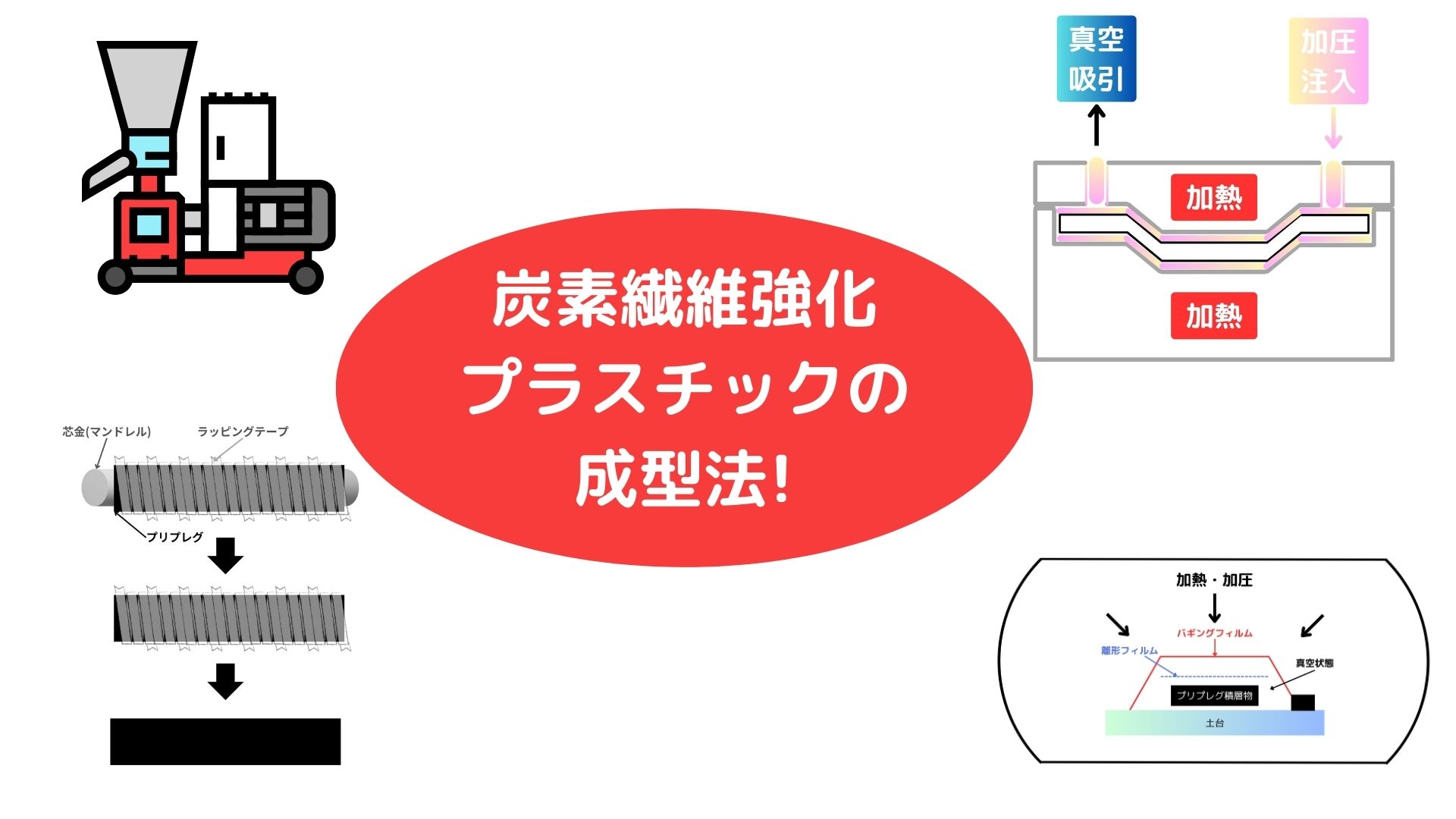

また、年間何百万個生産される部品なのに、成型時に手作業の多いCFRPを使用していては、生産が追いつきません

このように、材料にはそれぞれ成型法があり、それに応じた寸法精度や量産性が異なります

これらを理解して、製品の仕様に合うかどうかを事前に検討しましょう

強度設計手順① 部品にかかる応力と負荷条件の把握

前提条件に応じた、材料を複数ピックアップしたうえで強度設計の手順に移ります

強度設計における材料選択の手順その①は、部品にかかる応力と負荷条件の把握です

まずは、多角的な視点で壊れやすい場所や条件を列挙しましょう

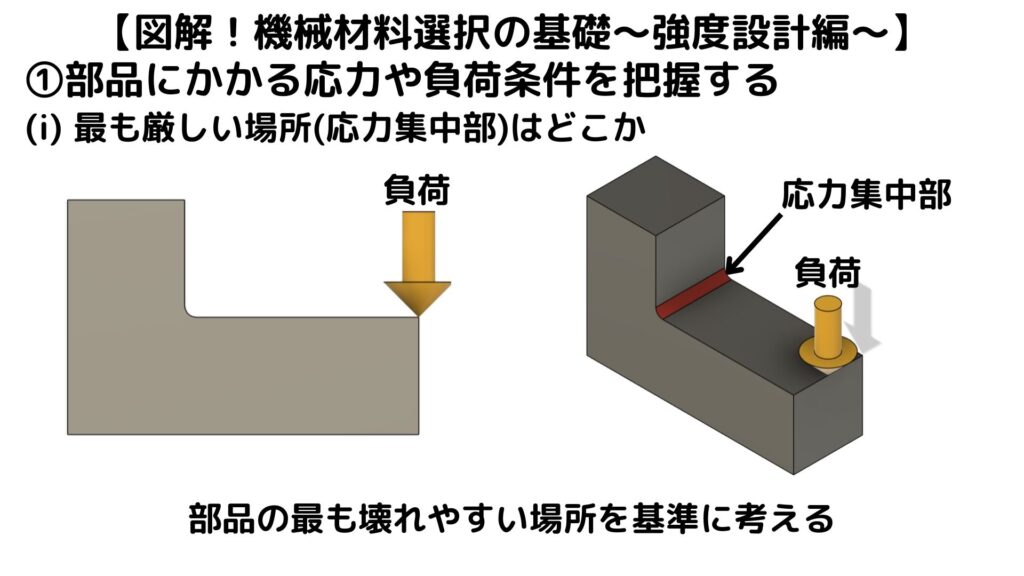

最も厳しい場所(応力集中部)はどこか

設計した部品において、”最も厳しい場所”はどこかを検討しましょう

“最も厳しい場所”を工学的に言い換えると応力集中部です

応力集中部は最も大きな応力が加わるため、部品は必ずそこから壊れます

上のスライドの例で言うと、赤くハイライトした部分です

応力集中部は材質によらず、負荷の方向と部品形状が決まればおのずと決まるため、材料が決定する前から把握することが可能です

上の例のように簡単な形状であれば、応力集中部は簡単に判別できます

複雑な形状でわかりにくい場合は、CAE解析などを利用すると確実です

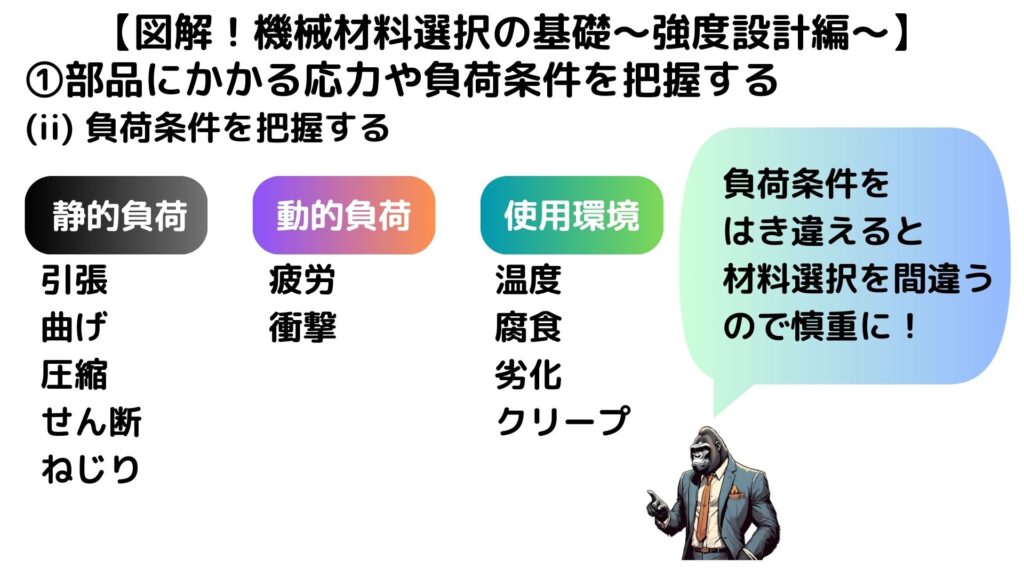

負荷条件の把握

負荷条件は主に静的負荷・動的負荷・使用環境の3つに分けられます

想定される負荷条件は、一つとは限りません

例えば、釣竿を例に挙げると

(A) 魚がかかった時の曲げ応力

(B) 繰り返し仕掛けを投げる時の疲労

(C) 経年劣化した後の曲げ応力

など、負荷条件は多岐にわたります

細かいところまで列挙しすぎると、キリがないので代表的なものをまとめましょう

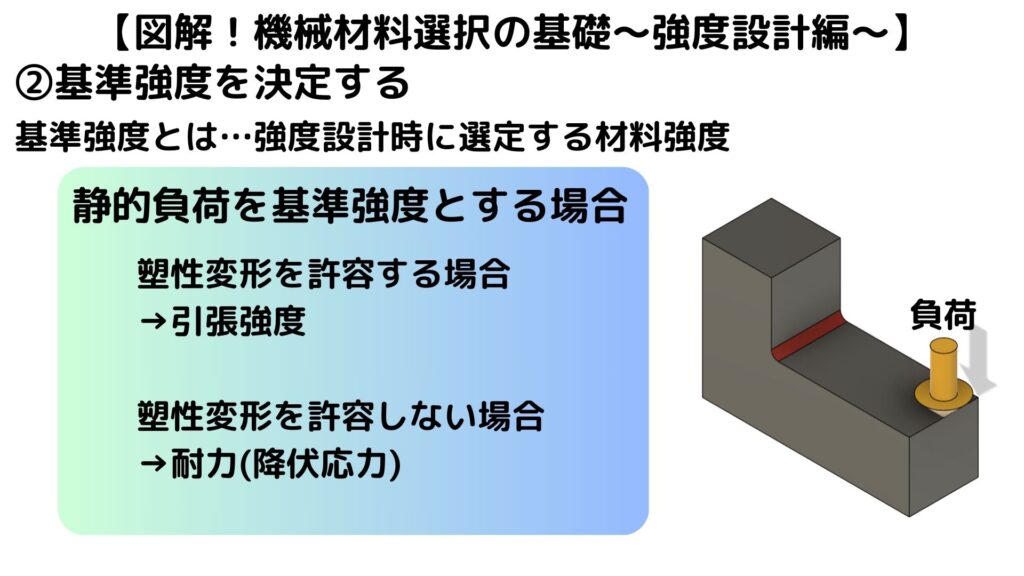

強度設計手順② 基準強度の決定

基準強度とは、強度設計時に選定する材料強度です

つまり、強度設計手順①で把握した、”応力集中部”において、検証する”負荷条件”を決めて基準強度とします

例えば上スライドのL字部品において、黄色矢印の静的な負荷が加わる場合を考えてみましょう

この時、応力集中部(赤でハイライト)には引張応力がかかります

この場合、塑性変形を許容する場合は基準強度は引張強度、塑性変形を許容しない場合は耐力(降伏応力)が基準強度となります

ちなみに、塑性変形すると部品形状が変わってしまうため、ほとんどの部品は塑性変形を許容しません

塑性変形を許容する部品として代表的なのは、塑性変形で衝撃を吸収することが求められる車のボディです

下記で、他の基準強度の例を二つ紹介します

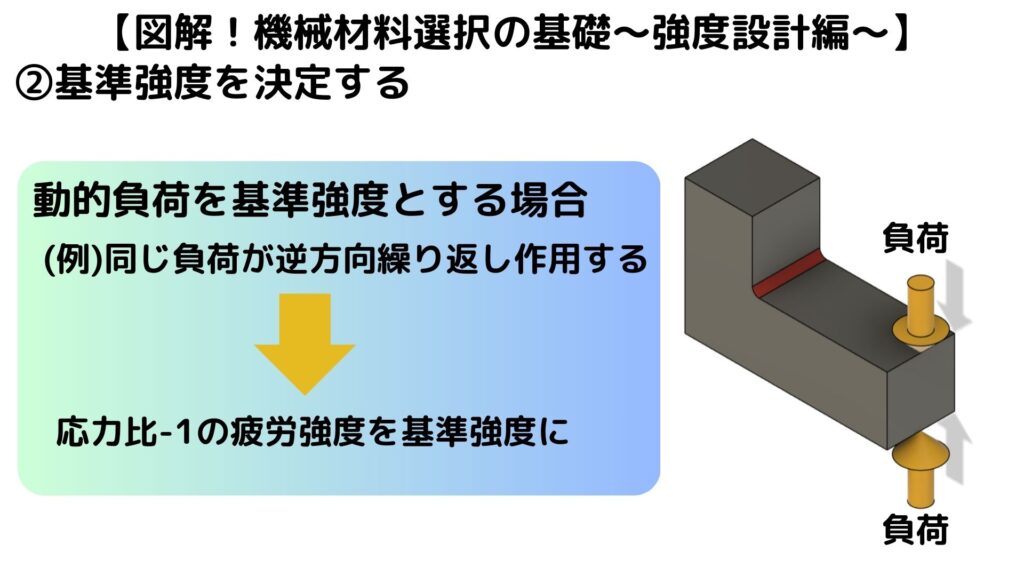

基準強度の具体例①

上の図のように同じ大きさの負荷が逆方向に繰り返し作用する場合は、

応力比-1の疲労強度が基準強度となります

疲労については、下記記事で紹介しているので詳しくはこちらを読んでみて下さい↓

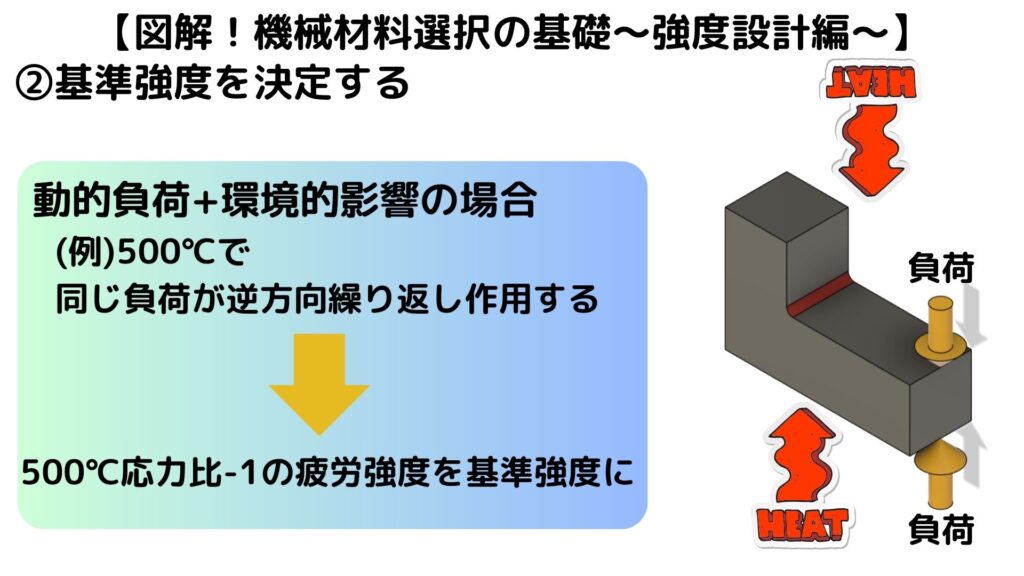

基準強度の具体例②

具体例②は具体例①の部品が、500℃の高温環境下で使用される場合です

この場合は、500℃応力比-1の疲労強度が基準強度となります

強度設計手順③ 基準強度を満たすような材料・形状を決定する

ここまでの手順で、設計部品の基準強度を決定しました

冒頭で書いたように、壊れない部品の設計において変数は、部品形状と材料強度の二つあります

それぞれの場合における具体例を解説します!

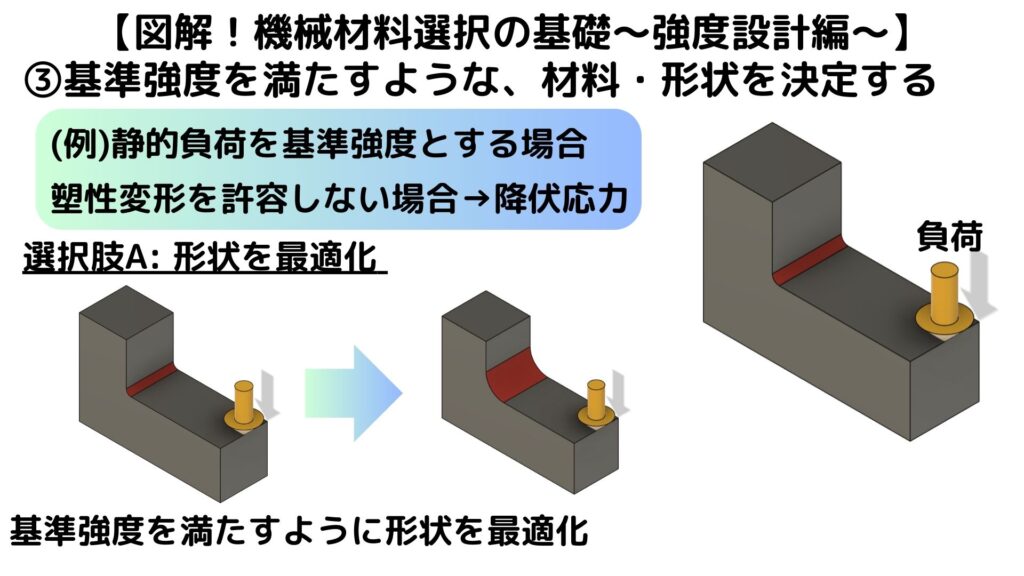

選択肢A: 形状を最適化

この例は上スライドに示したL字部品において、黄色矢印の静的負荷が加わり、降伏応力を基準強度とする場合です

選択肢Aは、材料を変えずに形状を最適化する場合です

選択肢Aは、

- 部品形状を変えても設計が成り立つ場合

- 要求される性能を満たす材料が限られる場合

に適しています

上の形状変更では、応力集中部のR部分の寸法を大きくして、黄色矢印の負荷が同じ場合でも、応力集中をやわらげることができます

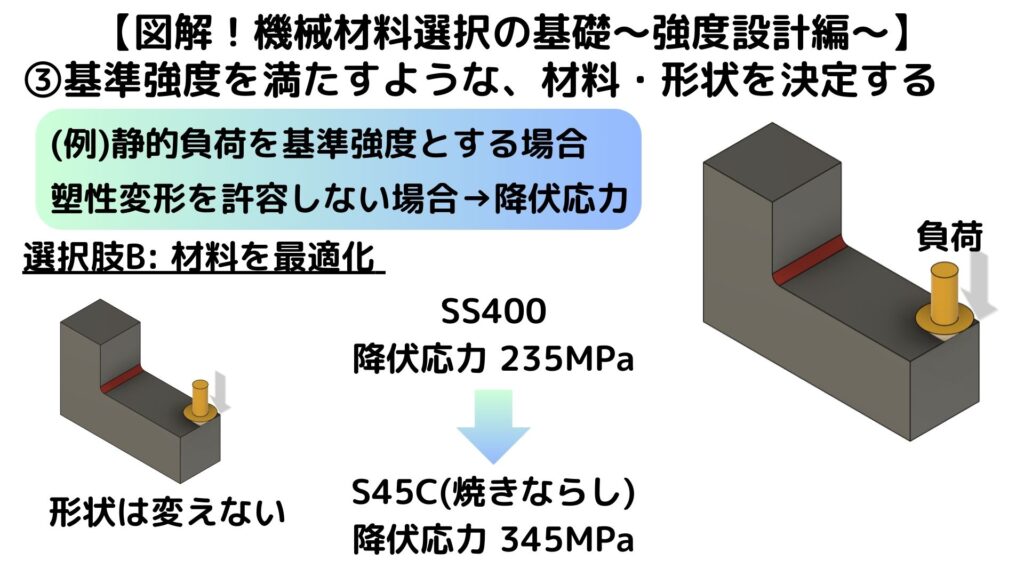

選択肢B: 材料を最適化

基準強度は選択肢Aと同じですが、形状ではなく、材料を最適化するのが選択肢Bです

選択肢Bは、

- 組み立てなどの都合上形状が変更できない場合

- 要求される性能に対して、材料の選択肢が複数ある場合

に適しています

まとめ

本記事では、強度設計における材料選択の手順を紹介しました

材料選択の考え方としては、Q(品質)C(コスト)D(デリバリー)E(環境)S(安全)もあるので、これらの側面からの検討も必要になります↓

- 壊れない部品設計の基本的な考え方は応力<材料強度

- 強度設計の前提条件は、要求される性能を満たす材料であること・加工性や寸法精度が要求される性能を満たすことの2点

- 強度設計手順その①: 応力集中部と負荷条件の把握

- 強度設計手順その②: 基準強度(強度設計時に選定する材料強度)の決定

- 強度設計手順その③: 基準強度を満たすような、選択肢A→形状・選択肢B→材料を決定する